3D Koordinatenmesstechnik

Die 3D Koordinatenmesstechnik liefert präzise Daten über Toleranzen an einem Werkstück. Sie basiert auf der DIN EN ISO 10360 und der VDI/VDE 2617-Reihe

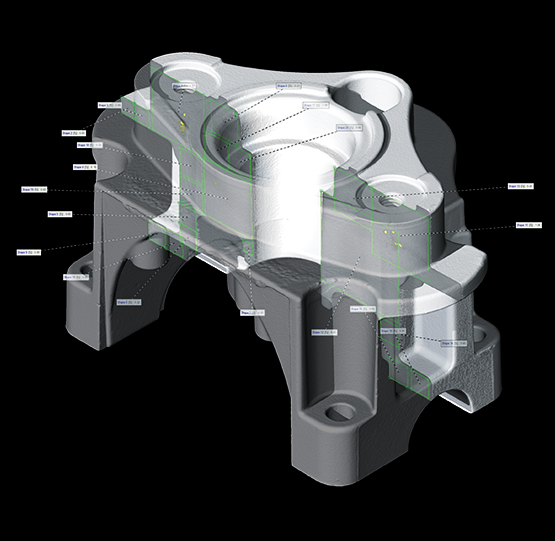

Maximale Präzision mit der 3D Koordinatenmesstechnik

Die 3D Koordinatenmesstechnik ist das präziseste Verfahren zum Erfassen und Vermessen eines Produkts. Sie dient dazu, einen Gegenstand in seiner Gesamtheit zu erfassen. Aufgrund seiner anspruchsvollen und langwierigen Arbeitsweise ist sie vor allem für die Kontrolle von Prototypen, Einzelstücke und Stichproben in der 3D Messtechnik im Gebrauch.

Messen im 3D Koordinatensystem

Das 3D Koordinatensystem betrachtet einen Körper in seiner Länge, seiner Breite und seiner Höhe gleichzeitig. Die einzelnen Achsen werden mit x, y und z definiert. X und Y sind jeweils die Planachsen, der Buchstaben Z definiert stets die Höhenachse.

Jedes 3D Koordinatenmessgerät kommt daher mit seinem eigenen Koordinatensystem. Da diese räumliche Betrachtung aber von den Maßangaben der technischen Zeichnung abweichen kann, müssen die ermittelten Werte gegebenenfalls umgerechnet werden.

Eine Möglichkeit dazu ist, einen Nullpunkt zu definieren, welcher für das Bauteil gilt. Ein modernes 3D Koordinatenmessgerät führt diese Umrechnung im Anschluss an die Nullpunkt-Definition automatisch durch.

Technik vom Koordinatenmessgerät

Für das Messsystem im dreidimensionalen Raum gibt es zwei technische Ansätze:

Beim taktilen Messsystem fährt ein Prüfkopf bis zur Berührung an das Bauteil heran. Der Prüfkopf stoppt und der angeschlossene Computer rechnet die gefahrene Strecke in einen Messwert um. Der Prüfkopf besteht bei den meisten Geräten aus einer kleinen Kugel aus gehärtetem Stahl oder einem Industrierubin.

Bei den taktilen Messgeräten muss man zudem zwischen den „schaltenden“ und den „messenden“ Verfahren unterscheiden. Bei den „schaltenden Messverfahren“ fährt die Tastkugel an die Oberfläche heran und nimmt den Wert auf.

Anschließend fährt sie wieder zurück und steuert den nächsten definierten Messpunkt an. Dieses Verfahren ist für Bauteile gut geeignet, welches nur wenige Formabweichungen hat und einen entsprechend geringen Messaufwand benötigt. Ein typisches Beispiel dafür sind Konstruktionen aus verschweißten, geraden Profilen. Die schaltende Prüfung mit der 3D Koordinatenmesstechnik ist sehr langwierig, dafür sind die Geräte recht preiswert.

Bei der messenden Prüfung im 3D Koordinatensystem hält die Prüfkugel während einer Taststrecke Kontakt mit der Oberfläche des Werkstücks. Dabei werden kontinuierlich Messdaten aufgenommen.

Ein 3D Koordinatenmessgerät mit einer messenden Tastkugel ist wesentlich teurer als die herkömmlichen Punkt-Schalt-Geräte. Dafür ist seine Arbeitsweise schneller und es eignet sich zum Einscannen des ganzen Bauteils.

Diese Form der 3D Koordinatenmesstechnik ist ideal für Bauteile mit vielen Details wie Radien, Bögen, Sacklöchern und Schrägen. Außerdem kann ein solches Koordinatenmessgerät bereits Aussagen über die Oberflächenrauheit angeben.

Für weitere und tiefer gehende Untersuchungen ist im Nachgang der Einsatz von einem Tastschrittgerät sinnvoll. Diese Geräte sind speziell zur Analyse von Oberflächenreliefs ausgelegt. Sie arbeiten aber nach einem sehr ähnlichen Verfahren wie ein Koordinatenmessgerät.

Das Koordinatenmessgerät war lange Zeit eine Domäne der taktilen Prüfverfahren. Auch heute noch sind die Geräte mit dem berührenden Messkopf weit verbreitet. Für die Ermittlung maximal präziser Angaben gilt es bis zur Gegenwart als Standard.

Die modernen optischen Verfahren können jedoch ebenfalls eine sehr hohe Präzision anbieten. Ihr Vorteil ist die höhere Geschwindigkeit und die berührungslose Arbeitsweise.

Optische Prüfköpfe in der 3D Koordinatenmesstechnik können auf folgenden Verfahren basieren:

- Fotogrammetrie

- Liniensensoren

- Streifenprojektion

- Laser-Scanning

- Stereoskopische Digitalfotografie

- Grauwertauswertung

- Kontrastverfahren

- Konfokal- und interferometrische Sensoren

Darüber hinaus stehen mit elektrischen Abstandssensoren eine weitere Alternative zum taktilen Messsystem zu Verfügung. Diese Verfahren arbeiten mit Radarsensoren oder mit elektromagnetischen Näherungssensoren.

Trotz der vielen Vorteile, welche die optischen Methoden bieten, bleibt die taktile 3D Koordinatenmesstechnik gegenwärtig das standardmäßig verwendete Methoden.

Einsatz vom 3D Koordinatenmessgerät

Die Messung im 3D Koordinatensystem ist aufgrund ihrer langwierigen Arbeitsweise für die serielle Prüfung von Bauteilen nicht geeignet.

Dafür sind sie aufgrund ihres punktförmigen oder linienförmigen Messverfahrens besonders universell einsetzbar. Sofern das Produkt eine geeignete Größe besitzt, ist das Anfahren der definierten Messpunkte mit dem 3D Koordinatenmessgerät möglich.

Bei diesen Prüfverfahren werden folgende Parameter von Bauelementen überprüft:

- Maße

- Winkel

- Form

- Lage

Die Messung ist bei Standardgeometrien wie Kugel, Quader, Pyramide oder Zylinder ebenso möglich wie auf Freiformflächen. Letztere benötigen jedoch aufgrund ihres individuellen Oberflächenprofils entsprechend viele Messpunkte zu seiner Validierung.

Bei Standard Geometrien genügen dagegen nur wenige Punkte, um die exakte Ausführung des jeweiligen Bauelements zu überprüfen. Die Vermessung von Werkstücken verfolgt dabei die folgenden drei Ziele:

- Gestaltprüfung (Konformitätskontrolle)

- Nullserienkontrolle

- Stichprobenkontrolle

Die Gestaltprüfung wird für Prototypen und Einzelstücke eingesetzt. Sie sind zeitlich vergleichsweise unkritisch, weswegen sie besonders aufwendig gestaltet werden können. Bei der Nullserienkontrolle werden die ersten Produkte einer Serienfertigung auf Maßhaltigkeit überprüft. Bei großen Stückzahlen eignet sich auch eine optische 2D Messung mit einer mit Autozoom und -fokus ausgestatteten Kamera, die wiederholgenaue Bilder erzeugt.

Damit wird sichergestellt, ob die Produktionsmaschinen für die Serienfertigung korrekt eingestellt sind. Die Stichprobenkontrolle während der Produktion dient zur normalen Qualitätssicherung.

Neben der Überprüfung von Werkstücken werden auch die eingesetzten Werkzeuge regelmäßig in einem 3D Koordinatenmesssystem auf ihre Toleranzen getestet. Ein typisches Beispiel dafür sind Spritz- und Druckgusswerkzeuge zur Herstellung von Formteilen aus Kunststoff oder Zink bzw. Aluminium.

Mit der Kontrolle der Kavitäten der Werkzeuge wird sichergestellt, dass kein Serienfehler entstehen kann. Bei kritischen Bauteilen ist die 3D Koordinatenmessung auch nach der Produktion noch ein wichtiges Hilfsmittel zur Validierung der Produkte.

Neben den benannten Werkzeugen sind hier Turbinenschaufeln von Flugzeugantrieben oder Schiffsschrauben zu nennen. Diese werden mit Hilfe einer exakten Messung im 3D Koordinatensystem intervallmäßig auf ihre Maßhaltigkeiten überprüft.

Mit dieser Messung wird die weitere Einsatztauglichkeit des Bauteils validiert sowie Rückschlüsse auf Verschleißverhalten gezogen. Bei einem atypischen Verschleißbild kann so nach Ursachen geforscht und potenzielle Schwachstellen abgestellt werden.

Vorbereitung

Um eine Messung im 3D Koordinatensystem durchzuführen, erfordert das Gerät eine Vorbereitung. Da mit der 3D Koordinatenmesstechnik extrem kleine Abstände ermittelt werden, spielen äußere Faktoren eine große Rolle. Dazu zählen folgende Parameter:

- Umgebungstemperatur

- Werkstücktemperatur

- ggf. Luftfeuchtigkeit

- Eigenschaften des Messkopfes

- wirksame Antastkräfte

Werkstoffe, insbesondere Metalle, dehnen sich unter Wärmeeinfluss aus und ziehen sich bei Kälte wieder zusammen. Je größer ein Bauteil ist, desto gravierender wirken sich die dabei entstehenden Kräfte und Formabweichungen aus.

Die Angabe der Umgebungs- und Werkstücktemperatur ist daher vor dem Messprozess wichtig. Mit dieser Information kann der angeschlossene Rechner die Formabweichungen heraus rechnen und bei der Auswertung berücksichtigen.

Die ideale Ergänzung für die Messung in einem 3D Koordinatensystem ist daher ein klimatisiertes Labor und ein Temperschrank. In diesem wird das Bauteil auf die ideale Temperatur gebracht. Das schließt jegliche Formabweichungen durch Wärmeeinfluss aus.

Die 3D Koordinatenmesstechnik ist daher nur bei monolithischen Bauteilen wirklich sinnvoll anwendbar. Komplexe Bauteile, die aus unterschiedlichen Werkstoffen bestehen, haben ein schwer kalkulierbares Formänderungsverhalten unter Temperatureinfluss.

Das gilt besonders für hydraulische oder pneumatische Komponenten. Linearmotoren werden daher vor der Vermessung in ihre Bestandteile zerlegt. Das Verhalten der einzelnen Bauteile lässt sich anschließend aus den gewonnenen Werten extrapolieren oder mit Hilfe von anderen Verfahren überprüfen.

Die Luftfeuchtigkeit kann vor allem bei messenden Prüfverfahren die Ergebnisse verfälschen. Vor allem messende Prüfköpfe mit integriertem Potentiometer können bei zu hoher Luftfeuchtigkeit an Präzision verlieren. Auch hier können Temperschrank und Klimaanlage dabei helfen, diese Störgrößen auszuschließen.

Die Tastköpfe von einem Messsystem können sich in Form, Durchmesser und Größe unterscheiden. Je nach geprüftem Produkt ist der Einsatz des einen oder des anderen Messkopfes sinnvoll. Die Wahl des Tastkopfes muss vor dem Start der Messung im 3D Koordinatensystem eingegeben werden. Nur so sind die ausgegebenen Werte auch wirklich valide.

Grenzen der 3D Koordinatenmesstechnik

Die 3D Koordinatenmesstechnik ist ein geeignetes Verfahren zum Erfassen der exakten Maße eines Werkstücks und der Bezüge der einzelnen Bauelemente zueinander. Dieses Messsystem kann nur begrenzt Aussagen über die Oberfläche eines Produkts treffen.

Dazu sind die relevanten Messwerte, die in der Oberflächenanalyse aufgenommen werden, zu gering. Hierzu eignen sich Tastschritt- oder optische Verfahren, die speziell zur Prüfung von Oberflächen entwickelt wurden.

Die 3D Koordinatenmesstechnik kann außerdem keine Aussagen über die Belastbarkeit oder die chemische Zusammensetzung eines Bauteils treffen. Dazu sind mechanisch-technische Verfahren erforderlich, welche speziell auf die Prüfung dieser Größen ausgelegt sind.

Für die mechanische Belastung stehen die Universal-Prüfmaschinen, Kerbschlaghämmer und Härteprüfgeräte zur Verfügung. Für die Prüfung der chemischen Zusammensetzung ist die Spektralanalyse das etablierte Verfahren.

Beide Testverfahren fallen aber nicht unter die Bauteilkontrolle, sondern unter die Werkstoffprüfung. Diese ist zwar ebenfalls ein Messsystem zur Qualitätssicherung. Sie prüft aber nicht das Bauteil selbst, sondern das Material, aus dem es hergestellt wurde.

Schließlich kann die 3D Koordinatenmesstechnik ein Bauteil nur von außen begutachten. Störungen im Inneren bleiben von der Messung unentdeckt bzw. sind nur indirekt detektierbar. Für eine eingehende Prüfung der inneren Struktur eines Werkstücks sind die Ultraschallmessung und die Röntgenprüfung die gängigsten Ansätze.

Die Ultraschallprüfung per industrieller Computertomographie überzeugt durch ihre Schnelligkeit und ihre besonders ungefährliche Arbeitsweise. Sie hat jedoch nur einen begrenzten Messbereich. Die klassische Ultraschallprüfung ist jedoch nicht mit den modernen Ultraschall-Prüfköpfen zur verwechseln, welche in der 3D Koordinatenmesstechnik seit Neuestem Verwendung finden.

Diese sind Alternativen zu den Tastköpfen und messen im 3D Koordinatensystem nur die Oberfläche des Bauteils aus. Die klassische Ultraschallprüfung schaut hingegen tief ins Material hinein und detektiert dort Störungen wie Risse, Lunker, Einschlüsse oder Poren.

Um ein Bauteil im Ganzen zu durchleuchten, stehen die Röntgenprüfgeräte bereit. Diese sind heute auch schon so weit entwickelt, dass sie räumliche Abbildungen von inneren Strukturen erzeugen können. Sie sind damit durchaus als Koordinatenmessgerät für von außen unsichtbare Kavitäten einsetzbar. Sie zählen jedoch (noch) nicht im klassischen Sinne zu der 3D Koordinatenmesstechnik.

Ausblick auf die 3D Koordinatenmesstechnik

Die Messung im 3D Koordinatensystem unterliegt einem hohen Innovationsdruck. Vor allem die klassischen taktilen Verfahren sind aufgrund ihrer langsamen Vorgehensweise nicht mehr ganz zeitgemäß.

Gegenwärtig ist das klassische taktile Koordinatenmessgerät noch das Maß der Dinge. Jedes andere Messsystem konnte sich bislang noch nicht am Markt durchsetzen. Jedoch spricht sehr viel für die berührungslosen Verfahren.

Einfachere Kalibrierung, verschleißfreie 3D Koordinatenmesstechnik, schnellere Aufnahme von Messwerten sind starke Argumente dafür, Alternativen in Betracht zu ziehen. Besonders interessant sind dabei die Stereofotografien.

Bei diesen Verfahren werden statt einem 3D Koordinatenmessgerät einfach zwei Digitalkameras eingesetzt. Diese fotografieren das Bauteil aus einem anderen Blickwinkel. Der Rechner generiert daraus ein digitales Abbild, welches sich frei im 3D Koordinatensystem drehen und abmessen lässt.

Prüfung im Raum mit der 3D Koordinatenmesstechnik

Die Messung im 3D Koordinatensystem erfasst spezifische Geometrien eines Bauteils. Ein angeschlossener Rechner interpretiert diese Werte und gibt entsprechende Hinweise über Maßhaltigkeit und Toleranzabweichungen aus.

Die Messungen im 3D Koordinatensystem sind mit taktilen Verfahren sehr langwierig und aufwendig. Sie sind bislang aber für die erforderliche Präzision alternativlos. Die Messung im 3D Koordinatensystem wird sich aber bald verstärkt auf fotometrische Verfahren ausweiten.

Darüber hinaus sind auch kombinierte Prüfverfahren denkbar, die das Messsystem vergrößern. Eine Kombination aus fotometrischer und Ultraschallprüfung könnte beispielsweise nicht nur die Geometrie eines Bauteils überprüfen, sondern auch die Dicke einer Beschichtung. Die Ergebnisse werden durch umfassend visualisierte Messberichte von 3DIMETIK dargestellt, um schnelle Analysen zu ermöglichen.

Die Hersteller von Prüfgeräten für die Vermessung im 3D Koordinatensystem arbeiten mit Hochdruck daran, die etablierten Verfahren durch leistungsfähigere Ansätze zu ersetzen.

Perspektivisch ist damit ein 3D Koordinatenmessgerät denkbar, welches in sekundenschnelle eine ganze Bandbreite unterschiedlicher Qualitätskriterien abprüfen kann. Damit ist die innovative 3D Koordinatenmesstechnik auf dem Weg zur automatisierten 100% Kontrolle bei einer Serienfertigung mit beliebiger Stückzahl.