Messtechnik für Oberflächen und Maße

Die optische Messtechnik ist der Überbegriff für eine Vielzahl unterschiedlicher Verfahren zur Erfassung von Maßen, Toleranzen und ihren Abweichungen.

Sie wird für praktisch jeden Bereich der Qualitätssicherung in einem Fertigungsbetrieb benötigt. Beliebte Verfahren für Optische Messverfahren sind:

Was ist die optische Messung?

Die optische Messung umfasst alle Prüfverfahren, bei der Licht verwendet wird. Die Verwendung von natürlichem oder künstlichem Licht gibt viele Möglichkeiten, ein Bauteil nach seiner Güte zu beurteilen.

Von der Qualität der Halbzeuge beim Wareneingang über die Kontrolle der einzelnen Produktionsschritte bis zur Montage der Bauteile kann die optische Messtechnik wertvolle Erkenntnisse liefern.

Dazu steht eine Vielzahl an Verfahren bereit. Je nach Fertigungsschritt kommen dazu andere Anwendungen zum Einsatz.

Die Auswahl optischer Messverfahren ist enorm groß. Alleine bei Wikipedia werden über 100 unterschiedliche Geräte für die optische Messung aufgelistet. Die Verfahren lassen sich aber grob in einzelne Teilbereiche unterscheiden:

- Visuelle Verfahren mit geringem Hilfsmitteleinsatz

- Mikroskopische Laborverfahren

- Fotometrische Verfahren

- Laserabtastung

Bei visuellen Verfahren ist das Auge des Werkstoffprüfers und bestenfalls eine Lupe und eine Lichtquelle das einzige Instrument. Hierbei kommt es im besonderen Maße auf die Schulung und Erfahrung des Qualitätsbeauftragten an, wie präzise die Messung durchgeführt wird.

Das rein visuelle Messverfahren wird beim Wareneingang und beim Warenausgang verwendet. Hier prüft der Kontrolleur das Rohmaterial und die Qualität der Produkte vor dem Versand auf offensichtliche Schäden, welche durch Messberichte visualisiert werden können.

Ein häufiger Einsatz der visuellen Verfahren sind die Kontrolle von Schweißnähten, gewalzten Blechen und Montage von Baugruppen.

Die Mikroskopie ist eine optische Messung, welche tief in die Struktur eines Werkstoffs eindringt. Dazu werden präparierte Proben benötigt. Deshalb gehört die mikroskopische Messtechnik vorwiegend zur zerstörenden Werkstoffprüfung.

Mikroskopische Laborverfahren werden beispielsweise bei Schnitten von Schweißnähten verwendet. Mit ihrer Hilfe lassen sich manuelle und automatische Schweißverfahren detailliert bewerten.

Fotometrische Verfahren sind sowohl in der 2D und in der 3D Messtechnik sehr effiziente Mittel zur Bauteilvermessung. Ihr besonderer Vorteil ist ihre Geschwindigkeit. Durch moderne und schnelle Rechner lassen sich die Fotografien umgehend in 3D-Modelle umwandeln.

Diese geben anschließend präzise Auskunft über ihre Abmessungen, Formtoleranzen und Lagetoleranzen. Je nach Güte der verwendeten Optiken ist auch eine Beurteilung der Oberflächenstruktur möglich.

Die Laserabtastung ist schließlich das Verfahren für die optische Messung, welche die höchste Präzision erreicht. Sie können ein Produkt nicht nur nach Form und Lage der einzelnen Bauelemente beurteilen.

Laser Messtechnik kann auch so empfindlich eingestellt werden, dass feinste Oberflächenstrukturen sichtbar werden. Die optische Messung per gebündeltem Laserlicht werden in der Präzision nur noch von den taktilen Verfahren übertroffen.

Die Laser-Abtastung ist zwar langsamer als die fotometrischen Verfahren. Sie ist aber wesentlich schneller als die taktile Messtechnik.

Vorteile der optischen Messtechniken

Die optische Messung hat einige Vorteile, vor allem gegenüber den manuellen und den taktilen Verfahren:

- Sehr schnelle Arbeitsweise

- Berührungsfreie Messtechnik

- Hohe Präzision

- Geringer Verschleiß

Die optische Messung, insbesondre die fotometrischen Verfahren, arbeitet praktisch in Lichtgeschwindigkeit. Ihr Vorteil ist, dass sie den gesamten Messbereich auf einmal erfassen. Mit dem Einsatz von zwei oder drei Kameras gleichzeitig wird das Produkt in allen Dimensionen innerhalb eines einzigen Messvorgangs erfasst.

Die Rechenleistung moderner Computer reicht aus, um aus diesen Digitalfotografien ein 3D Abbild des Produkts zu erstellen. Die Auflösung der Fotografien bestimmt im Nachgang darüber, was durch diese optische Messtechnik erfasst werden kann.

Die hohe Geschwindigkeit macht die fotometrischen Verfahren besonders für automatische Prüf- und Kontrollvorgänge innerhalb einer Produktionslinie geeignet.

Sie erkennen Fehlteile, Toleranzabweichungen oder Störungen im Grundmaterial praktisch auf den Fließbändern und können sie über ebenso automatische Entnahmesysteme aussondern.

Durch die Berührungsfreiheit hat die optische Messtechnik keinen Einfluss auf das Produkt selbst. Es wird weder verschoben, noch entstehen Druckstellen, Kratzer oder andere Beschädigungen. Das ist ein wesentlicher Vorteil dieser Messtechnik gegenüber manuellen Prüfverfahren, beispielsweise dem händischen Nachmessen per Millimeterschraube.

Die heute verfügbaren fotometrischen Verfahren bieten eine Auflösung, die schon bis in den Nanometerbereich hineinreicht. Sie können damit auch Oberflächen nach kleinsten Störungen überprüfen. Wellen, Riefen oder mikroskopische Kratzer werden damit zuverlässig erkannt und entsprechend bewertetet.

Die Verfahren für optische Messung haben einen sehr geringen Verschleiß. Dieser entsteht durch äußere Einflüsse, gegen welche die Messgeräte abgeschirmt werden müssen. Lediglich die Optik bzw. deren Schutzeinrichtungen können mit der Zeit an Transparenz verlieren. Diese lassen sich aber stets einfach austauschen.

Einsatz für die optische Messtechnik

Die optische Messtechnik wird in folgenden Bereichen eines Konstruktions- oder Produktionsbetrieb eingesetzt:

- Qualitätsprüfung

- Entwicklung

- Reverse Engineering

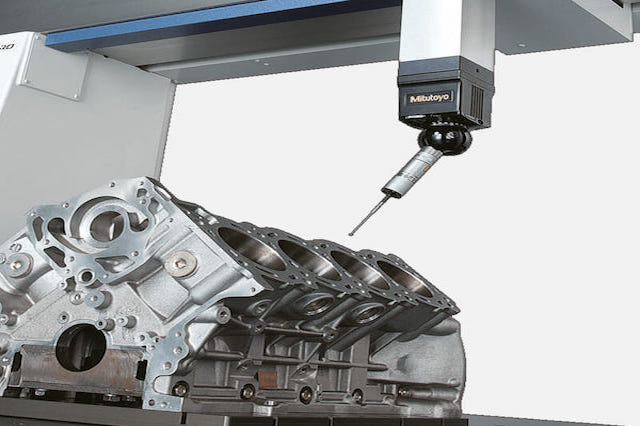

Die Qualitätsprüfung ist ein wesentlicher Bestandteil für die Messtechnik durch optische Systeme. Die heute am Markt verfügbaren Maschinen sind in jeder Größe und Ausführung erhältlich.

Tragbare Geräte dienen zur stichprobenartigen Kontrolle am Produkt oder Werkstück. Stationäre Laborgeräte prüfen ebenfalls stichprobenartig ein Produkt umfassend nach allen Parametern.

Stationäre, in der Produktion integrierte Prüfgeräte kontrollieren die Erzeugnisse nach bestimmten Parametern. Diese Auswahl genügt, um dem Ziel einer fehlteilfreien Produktion sehr nahezukommen.

In der Entwicklung dient die optische Messung dazu, hergestellte Bauteile auf ihre Maßhaltigkeit zu kontrollieren. Sie stellt sicher, ob sich die Einzelteile anschließend auch zu einer Baugruppe zusammen bauen lassen.

Das Reverse Engineering beschreibt das Nachvollziehen eines Herstellungsvorgangs. Es dient vor allem im Benchmarking dazu, die eigenen Produktionskompetenzen mit denen des Wettbewerbs abzugleichen. Um auch innenliegende Strukturen zu rekonstruieren, ist industrielle Computertomographie von Vorteil.

Hier ist die 3D Messtechnik besonders wichtig. Sie dient dazu, die einzelnen Bauteile wie auch das zusammengesetzte Endprodukt bis ins kleinste Detail nachzumessen. Mithilfe moderner Verfahren, beispielsweise einem 3D-Drucker, lässt sich das Fremdprodukt besonders schnell nachbauen.

Damit kann die 3D Messtechnik wichtige Erkenntnisse für die Anpassungen in der eigenen Fertigungskompetenz liefern.

Ergänzungen für die optische Messtechnik

Bei aller Präzision, zu welcher eine optische Messung heute in der Lage ist, sie wird niemals die einzige Messtechnik in einem Entwicklungs- oder Produktionsbetrieb bleiben.

Für eine umfassende Qualitätskontrolle werden auch in Zukunft weitere Verfahren erforderlich sein, um ein Material oder Produkt in seiner Gänze beurteilen zu können. Dazu zählen folgende Messgrößen:

- Chemische Zusammensetzung

- Innere Struktur

- Belastbarkeit

Für die Analyse der chemischen Zusammensetzung eines Werkstoffs ist das Spektrometer nach wie vor das etablierte Verfahren.

Dabei wird eine Probe kontrolliert verbrannt. Das Licht der Flamme wird in einem Prisma in ihre einzelnen Bestandteile zerlegt. Je nachdem, welche Spektralfarben dabei entstehen, lassen sich die Bestandteile der Probe exakt bestimmen.

Um in einen Werkstoff hinein sehen zu können, sind Ultraschall- und Röntgenprüfung die standardmäßig verwendeten Verfahren. Bei der Ultraschall Messtechnik wird ein Werkstück punktweise mit einem hochfrequenten Vibrationsstoß ausgesetzt.

An einer Grenzschicht werden diese Vibrationen reflektiert und von einem Detektor aufgefangen. Das Ergebnis dieser Messtechnik wird als Wert oder als Bild ausgegeben. Einfache Ultraschall-Handgeräte dienen damit zur Messung einer Werkstoffdicke oder der Stärke einer Beschichtung.

Tragbare oder stationäre Ultraschallgeräte geben über eine visuelle Anzeige Auskunft über die innere Struktur des Werkstücks. Risse, Lunker, Einschlüsse oder Löcher lassen sich damit gut erkennen. Obwohl die Ausgabe der Ergebnisse in Bildform geschieht, ist die Ultraschallprüfung keine optische Messung im eigentlichen Sinne.

Die ausgegebenen Bilder der Ultraschallprüfung sind Interpretationen und errechnete Darstellungen. Für ihre Erzeugung werden Schallwellen und kein Licht verwendet. Deshalb ist die Ultraschallprüfung trotz einer visuellen Ausgabe keine optische Messung.

Die Ultraschallprüfung ist zwar gesundheitlich völlig harmlos, sie ist in ihrer Leistung aber beschränkt. Mit dieser Messtechnik lassen sich Werkstoffe nur bis zu einer bestimmten Dicke auf ihre innere Struktur prüfen.

Außerdem erlaubt dieses Verfahren immer nur einen relativ kleinen Messbereich. Für eine größere und tiefer gehende Beurteilung der inneren Struktur eines Werkstücks ist deshalb die Röntgenprüfung das gründlichste Verfahren der zerstörungsfreien Werkstoffprüfung.

Sie ist jedoch auch die aufwendigste und auch gefährlichste Messtechnik. Sie liefert zwar ebenfalls Bilder, als optische Messung kann die Röntgenprüfung dennoch nicht bezeichnet werden. Hochenergetische Röntgenstrahlen unterscheiden sich erheblich von den Strahlen des sichtbaren Spektrums. Darum handelt es sich beim Röntgen nicht um optische Messtechnik.

Für die Beurteilung der Belastbarkeit eines Werkstücks sind mechanische Prüfgeräte erforderlich. Diese gehören zu den Verfahren der zerstörenden Werkstoffprüfung. Die wichtigsten Geräte hierzu sind das Universal-Zugprüfgerät, der Kerbschlaghammer und das Härteprüfgerät.

Optische Messung für Zukunftstechnologien

Die Messung mithilfe von Licht wird auch in Zukunft eine der wichtigsten Verfahren für die kontinuierliche Qualitätsprüfung sein. Das gilt besonders für die 3D Messtechnik. Mit der Hilfe von immer feineren und höher auflösenden Verfahren ist die Detektion von Fehlteilen in immer engeren Toleranzen möglich.

Damit steigt die Fertigungsqualität durch eine höher entwickelte 3D Messtechnik kontinuierlich weiter an, was Marktvorteile sichert und Kosten senkt. Mit innovativen Produkten ist die Messtechnik mit Licht deshalb auch in Zukunft ein tragender Pfeiler in der Qualitätssicherung.