Optische und taktile Rauheitsmessung richtig auswählen

Die Prüfung der Rauheit einer Oberfläche ist ein standardmäßig durchgeführter Schritt im Rahmen einer Qualitätsprüfung. Die Rauheit ist überall dort ein wichtiger Parameter, bei denen ein Bauteil in Berührung mit einem anderen Objekt kommt.

Je nach Anwendungsfall sind dann hohe oder geringe Rauheiten erforderlich. Neben der etablierten Rauheitsmessung mithilfe von taktilen Verfahren stehen Ihnen heute auch ergänzend präzise optische Prüfmethoden zur Verfügung.

Rauheit als technische Kenngröße

Die Rauheit einer Oberfläche ist eine technische Kenngröße. Wo eine exakt definierte Rauheit erforderlich ist, wird sie auf einer Bauzeichnung eingetragen. Der technische Kennwert der Rauheit ist „Ra“.

Dieser beschreibt die „mittlere Rauheit“, welcher entlang einer linearen Rauheitsmessung über die gesamte Oberfläche vorliegen muss. Ihre zugrunde liegende Maßeinheit ist der Mikrometer, also der tausendstel Millimeter. Die Angabe „Ra = 3,2 µm“ bedeutet beispielsweise, dass die Oberfläche geschruppt wurde.

Grundsätzlich lässt sich nicht sagen, dass die Oberflächengüte mit der Abnahme der Rauheit zunimmt. Die Rauheit ist eine neutrale Größe, die je nach Anwendungsfall, mehr oder weniger gewünscht ist.

Der Grund dafür ist, dass mit steigender Rauheit auch die Reibung zwischen zwei Objekten zunimmt. Handelt es sich dabei um zwei technische Bauteile, die gegeneinander gleiten sollen, ist eine möglichst geringe Rauheit das Ziel der Fertigung.

Es gibt aber auch Anwendungsfälle, bei denen eine große Reibung gewünscht ist, beispielsweise bei rutschsicheren Fliesen für Badezimmer.

In der technischen Mechanik ist eine geringe Rauheit ein Qualitätskriterium. Dies gilt vor allem überall dort, wo ein Reibschluss vorkommen kann. Ein Reibschluss entsteht, wenn der schützende Schmierfilm, der die aufeinander gleitenden Bauteile voneinander trennen soll, abreißt.

Lager, Gleitschienen oder Innenwände von Zylindern sind typische Fälle, bei denen tatsächlich eine direkte Abhängigkeit zwischen einer geringen Rauheit und einer hohen Leistung besteht. Je glatter eine Oberfläche ist, desto leichter lässt sie sich schmieren.

Es gibt jedoch Ausnahmen: Bei Verbrennungsmotoren wird beispielsweise die Lauffläche des Kolbens absichtlich durch Honen aufgeraut. Der Kreuzschliff des Honens erzeugt eine Rillenstruktur, in der sich Schmieröl sammelt. Dies verbessert die Zuverlässigkeit und Langlebigkeit des Motors erheblich.

Der Honprozess ist indes nicht beliebig umsetzbar. Auch für das definierte Herbeiführen dieser Kreuzstruktur muss im Vorfeld ein exaktes Maß angegeben sein. Bei der technisch gewünschten Minimierung der Oberflächenreibung ist die präzise Definition der Rauheit auch aus wirtschaftlichen Gründen sinnvoll.

Der Bearbeitungsaufwand steigt mit abnehmender Rauheit exponentiell an und macht es entsprechend teuer. So erhöhen sich die Fertigungskosten für das Drehen einer Welle von einer mittleren Rautiefe von 100 µm zu 6 µm um das sechsfache. Entsprechend wichtig ist es, dass Sie die Oberflächenrauheit messen. Dazu stehen Ihnen zwei Ansätze zur Auswahl.

Optische und taktile Rauheitsmessung

Die Wahl, welche Methode zum Oberflächenrauheit Messen die Richtige ist, hängt immer vom Anwendungsfall ab. Für das Rauheit messen stehen zwei Ansätze zur Verfügung:

Bei der taktilen Rauheitsmessung fährt ein Messkopf mit einer Diamantspitze über die zu prüfende Oberfläche. Das taktile Rauheitsmessgerät ist seit vielen Jahren im Einsatz und steht in einer großen Auswahl zur Verfügung.

Die Bandbreite reicht von Handgeräten für ca. 300 Euro bis zu effizienten Tischgeräten für eine serielle Rauheitsmessung. Das taktile Rauheitsmessgerät eignet sich besonders für Ra-Bereiche ab 0,1 µm. Aufgrund der steigenden Ansprüche der Kunden ist das taktile Messgerät aber etwas in Bedrängnis geraten.

Schließlich tastet bei diesem Verfahren eine Diamantspitze über eine Oberfläche. Diamant ist das härteste Material der Welt. Die Diamantspitze kann daher die Messung durch Einschneiden in die Oberfläche selbst beeinflussen und verfälschen. Deshalb geht der Trend in Richtung der berührungslosen, optischen Verfahren der Rauheitsmessung.

In sehr glatten Bereichen, beispielsweise bei geläppten oder polierten Oberflächen, kommt die Angabe der Rauheit in Mikrometern aber an ihre technischen Grenzen. Ultrafein geschliffene oder auf Hochglanz polierte Oberflächen haben Rauheiten zwischen 0,025 und 0,1 Mikrometern.

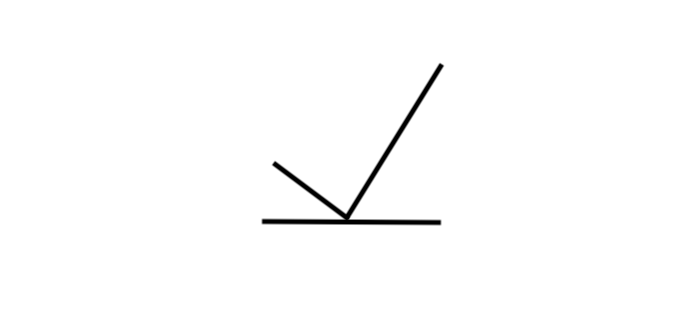

Diese sind mit der herkömmlichen taktilen Rauheitsmessung kaum noch nachprüfbar. Hier kann die innovative optische Rauheitsprüfung helfen. Statt des Rauheits-Mittelwertes, misst die optische Rauheitsprüfung den Reflektionswinkel von eingestrahltem Licht.

Dieser Wert wird in „Aq“ (A = Angle = Winkel“) angegeben. Die Umrechnung ist vergleichsweise einfach: 1 µm entspricht ca. 300 Aq. Für die optische Rauheitsmessung stehen unterschiedliche Verfahren zur Auswahl:

- Weißlicht-Interferometrie

- Konfokaltechnik

Die Weißlicht-Interferometrie ist ein aufwendiges Verfahren zur Rauheitsmessung. Sie wird gerne bei topographischen Messungen oder bei großflächigen Oberflächenanalysen eingesetzt. Die Konfokaltechnik teilt sich hingegen wieder in einzelne Messverfahren auf. Sie ist deutlich einfacher und lässt sich in einem kompakten Messgerät unterbringen.

Sonderfall Strömungsmechanik

Neben den taktilen und optischen Messverfahren zur Rauheitsbestimmung gibt es auch Ansätze, die Rauheit einer Oberfläche durch Luftströmungen zu messen.

Bis auf die spezifischen Anwendungsgebiete der Aerodynamik oder Strömungstechnik sind diese Verfahren aber im industriellen Einsatz nicht zu finden.

Im normalen Maschinenbau dominieren nach wie vor die taktilen Verfahren, die aber allmählich durch die optischen Verfahren ergänzt und teilweise sogar schon verdrängt werden.

Die Reibungsverluste in hydraulischen oder pneumatischen Systemen lassen sich zwar mit den verschiedenen Verfahren bis zu einer gewissen Genauigkeit im Vorfeld berechnen. Zur Bestimmung der exakten Reibungsverluste wird jedoch empirisch vorgegangen: Nach Fertigstellung des Systems wird der eingehende und der ausgehende Druck gemessen.

Die Differenz ergibt den Reibungsverlust im System. Diese lassen sich dann im geringen Umfang noch durch gezielte Maßnahmen verbessern. Ein typisches Beispiel dazu ist das Polieren der Einlass- und Auslasskanäle von Verbrennungsmotoren.

Die Reduzierung der Rauheit beim Ein- und Auslassventil vermindert unerwünschte Verwirbelungen und trägt zur Verbesserung der Motorperformance bei.

Vor- und Nachteile der Verfahren zur Rauheitsmessung

Die taktilen Verfahren sind beim Oberflächenrauheit Messen dann im Vorteil, wenn es um Messwerte ab 0,1 µm geht. Besonders zuverlässig sind sie bei groben Rauheiten, beispielsweise bei geschruppten oder geschliffenen Oberflächen.

Die taktilen Verfahren sind darüber hinaus empfindlich gegenüber Störgrößen, wie sie bei gehonten oder schuppigen Oberflächen auftreten können. Diese Störungen erzeugen Messspitzen, welche in die Gesamtauswertung der Messung mit eingehen.

Das kann das Endgergebnis verfälschen. Insgesamt sind die taktilen Verfahren zum Oberflächenrauheit messen eher für gröbere Arbeiten geeignet. Ein weiterer Nachteil ist ihre taktile Vorgehensweise, die immer eine Berührung der Oberfläche erforderlich macht.

Bei polierten, geläppten und spiegelglatten Oberflächen sind die optischen Verfahren im Vorteil. Sie kommen mit den nicht mehr spürbaren oder sichtbaren Rauheiten dieser Strukturen gut zurecht und können valide Werte liefern.

Bei stark unstrukturierten Oberflächen, beispielsweise bei Flächen mit Roststellen, können optische Verfahren aber Fehlwerte angeben. Es kommt allerdings auf das Ausgabeverfahren an: Manche optischen Verfahren führen, wie die taktilen Messmethoden, eine lineare Messung durch.

Sie geben definierte, valide Werte an, deren Zuverlässigkeit mit der Länge der Messstrecke steigt. 3D-Scanverfahren wie die Weißlicht-Interferometrie betrachten jedoch die Fläche als Ganzes. Sie geben ein exaktes Abbild der Oberflächenstruktur wieder, bei denen die Höhen durch definierte Farben dargestellt werden.

Ein weiterer, besonderer Vorteil der optischen Messung einer Rauheit ist ihr berührungsloser Ansatz. Unerwünschte Einflüsse durch die Messmethode selbst werden bei den optischen Verfahren vollständig ausgeschlossen.

Ein wesentlicher Vorteil beim optischen Rauheit Messen ist die höhere Prüfgeschwindigkeit. Mithilfe der optischen Verfahren können kritische Bauteile wie Lagerrollen von Wälzlagern, zu 100 % kontrolliert werden.

Das ist ein wesentlicher Sprung in der Qualitätssicherung gegenüber der bisher üblichen Stichprobenkontrolle. Tendenziell ist daher von einer starken Verbreitung der optischen Rauheitsprüfung auszugehen, welche in Teilen die traditionellen, taktilen Methoden verdrängen wird.

Nachteilig am Oberflächenrauheit Messen durch optische Verfahren ist die Empfindlichkeit bei Verschmutzungen. Der Aufwand, optische Rauheitsmesssysteme sauber zu halten, ist erheblich.

Der Grund liegt auf der Hand: Trübe Linsen, verschmutzte Reflektoren oder Rückstände auf den zu prüfenden Oberflächen haben enorme Auswirkungen auf die Messergebnisse. Hier hilft nur ein äußerst gewissenhaftes Prüfen, Reinigen und rechtzeitiger Austausch von sensiblen Komponenten.