Daniel Wilhelm

Ihr 3D-Messtechnik Spezialist für taktile Messtechnik.

Das Messen von Zylindrizität ist zwar technisch einfach, in der Praxis aber sehr wichtig. Es haben sich taktile und optische Verfahren für diese Aufgabe etabliert, die verschiedene Toleranzbereiche abdecken können.

Maximales, handhabbares Volumen bei minimaler Oberfläche

Die Kugel ist die perfekte Form. Sie umschließt das maximale Volumen bei minimaler Oberfläche. Leider ist die Kugel technisch nur schwer herstellbar und zudem recht unhandlich. Kugelförmige Gebinde sind ohne Hilfsmittel nicht stapelbar und generieren beim Transport große Verluste durch Leerräume.

Der Zylinder ist daher die zweitbeste Form in der Technik. Ein Zylinder ist ein Körper mit runder Grundfläche und geraden, senkrechten Seiten. Er ist besonders leicht herstellbar. Als Produkt ausgeformt, ist der Zylinder gut stapelbar und produziert wesentlich weniger Verluste beim Packen, als die Kugel.

In der Ebene ist der Zylinder fast ebenso platzeffizient, wie es ein Quader ist. Aus diesem Grund sind Gebinde für flüssige oder pastöse Inhalte (z.B. Farben, Klebstoffe oder Nahrungsmittel) stets als Zylinder ausgeformt.

Sie benötigen für einen definierten Inhalt am wenigsten Material für die Verpackung. Seine größte Stärke hat der Zylinder jedoch im Zusammenspiel zwischen Hohlform und Kolben.

Idealer Gleitsitz

Verbrennungsmotoren, Linear-Hydraulikmotoren, Pneumatikzylinder, Hubstangen: Sie alle bestehen aus zylindrisch geformten Kolben, die in die passenden zylindrischen Hohlformen einfahren.

Die perfekt passende Zylindrizität vorausgesetzt, verrichten diese Konstruktionen über tausende Arbeitsschritte den gleich zuverlässigen Gleitsitz. Jegliche eckige Form zieht zwangsläufig eine ungleichmäßige Kantenbelastung nach sich. Ungleichmäßige Belastung bedeutet auch ungleichmäßige Ausdehnung unter Wärmeeinfluss.

Das wiederum führt fast automatisch zu unerwünschten Verkantungen und Verklemmungen. Kolben-Zylinder-Systeme mit perfekt rundem Querschnitt haben stets absolut gleichmäßige Wärmedehnungen. Solange das System innerhalb der eingestellten Parameter läuft, ist es dank dieser idealen Geometrie vor Ausfällen geschützt.

Effiziente Herstellung

Zylinder lassen sich von allen Produkten am einfachsten herstellen. Als Positiv-Form sind das Drechseln bzw. Drehen die üblichen Verfahren, um aus einem unregelmäßig geformten Festkörper einen ebenmäßigen Zylinder herzustellen.

Dazu wird das Vormaterial einfach in eine Spannvorrichtung eingespannt, in Rotation versetzt und mit einem geeigneten Werkzeug abgetragen. Die Zylindrizität stellt sich bei dieser Arbeit von selbst ein.

Als Negativform umgesetzt, ist das Herstellen einer zylindrischen Form noch einfacher: Mit Bohrungen oder rotierenden Bohr-Fräs-Verfahren kann in jedes Festmaterial eine Negativform mit perfekter Zylindrizität eingebracht werden.

Die Metallverarbeitung hat hierzu mittlerweile eine ganze Reihe von Spezialwerkzeugen hervor gebracht, welche die Präzision einer Zylindrizität auf die Spitze treiben können. Das übliche Verfahren zur Herstellung einer Bohrung mit maximaler Zylindrizität ist dieser: Zunächst wird die Bohrung mit Hilfe eines Bohrers oder einer Bohr-Fräs-Krone (ab ca. 150 mm Durchmesser) in das Festmaterial (meistens Metallwerkstoffe) eingebracht.

Anschließend wird die Bohrung mit Hilfe einer Reibahle gerieben. Diese Reibahle ist nach Normenreihe geformt und produziert so ein zylindrisches Loch mit definierter Toleranz.

Wenn dies aufgrund des Querschnitts oder der gewünschten Toleranz nicht möglich ist oder nicht ausreicht, kommt das sogenannte Rollierwerkzeug zum Einsatz. Dieses für großformatige Bohrungen gedachte Spezialwerkzeug besteht aus einer Krone, an deren Spitzen keine Wendeplatten, sondern Rollen aus Hartmetall angebracht sind. Diese werden mit hohem Druck und schneller Rotation gegen die Innenwände der zylindrischen Bohrung gepresst. Im Endergebnis erhält man eine Bohrung mit maximaler Präzision und perfekter Zylindrizität.

Urformende Verfahren profitieren ebenfalls von der guten Herstellbarkeit von Negativformen in definierter Zylindrizität. Stranguss-Kukillen, Extruder-Matritzen und selbst Doppel/Dreiplatten-Spritzgussformen lassen sich durch die benannten Herstellungsverfahren schnell und präzise umsetzen. Auch das bekannte Mannesmann-Dornzieh-Verfahren ist nur mit zylindrischen Produkten umsetzbar. Die Zylindrizität stellt sich bei diesen Herstellungsverfahren für nahtlose Rohre automatisch ein.

Bei den Fügeverfahren sind die kontinuierlichen Spiralnaht-Prozesse ideal für eine gleichbleibende Zylindrizität. Diese ist beispielsweise beim Pipeline-Bau sehr wichtig. Nur die konstante Zylindrizität garantiert die einfache und effiziente Schweißbarkeit der Einzelrohre.

Das ist zum beispielsweise sehr wichtig, wenn die Innennaht mit einem Schweißroboter gesetzt werden soll. Abweichungen in der Zylindrizität können hier für schwerwiegende Störungen und erhebliche Verzögerungen sorgen.

Das Schweißen, Kleben oder Nieten eines Rohrs mit Spiralnaht ermöglicht zudem besonders effiziente Fertigungsverfahren. Entlüftungsrohre aus verzinkten Dünnblech werden beispielsweise im Endlos-Verfahren hergestellt. Dies ermöglicht besonders preiswerte Produkte in perfekter Zylindrizität. Der gleichbleibende Durchmesser vom Querschnitt ist beim Spiralverfahren automatisch gegeben.

Das alternative Verfahren zur Rohrherstellung, das Längsnaht-Schweißverfahren, kann im Punkt Zylindrizität nicht mit den Spiralverfahren mithalten. Um hier ein Maximum an Zylindrizität zu erreichen, sind aufwändige Nachbearbeitung, in der Regel ein zerspanendes Nachdrehen, notwendig.

Zylindrizität messen

Das Messen der Zylindrizität ist der Rundheitsmessung sehr ähnlich. Tatsächlich sind auch die eingesetzten Prüfmaschinen identisch. Der wesentliche Unterschied zwischen der Messung von Rundheit und Zylindrizität liegt in der Messhäufigkeit.

Eine Rundheitsmessung wird nur punktuell und stichprobenartig durchgeführt. Die Messung der Zylindrizität ist aber ein kontinuierliches Verfahren, welches ein Bauteil immer in seiner gesamten Länge überprüft.

Die Zylindrizität kann durch taktile oder durch optische Verfahren überprüft werden. Welcher Prüfansatz angewendet werden soll, hängt vom Querschnitt und von der geforderten Toleranz ab. Besonders kleine Querschnitte, beispielsweise von Drähte oder Kanülen, können nur mit optischen Verfahren zuverlässig auf Zylindrizität geprüft werden.

Taktile Verfahren sind in der Regel wesentlich preiswerter. Darum wird bei hochwertigen Produkten häufig in zwei Schritten gemessen: Taktil in der Grobmessung, optisch in der Feinmessung.

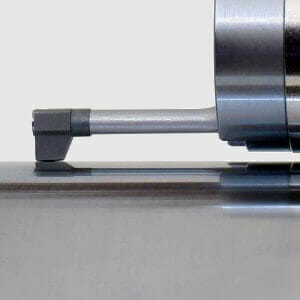

Die taktilen Messverfahren für die Zylindrizität beschränken sich in der Regel auf einfache Schablonen, Lehren oder Messuhren. Vor allem die Messung der Zylindrizität mit Schablonen ist für eine Vorausmessung sehr effizient. Ob ein hergestellter Rundquerschnitt tatsächlich innerhalb der gewünschten Toleranz befindet, kann so mit einem einfachen, manuellen Steckverfahren festgestellt werden.

Die Aussagekraft dieser Messung der Zylindrizität ist jedoch digital: Mehr als „Passt/Passt nicht“ ist mit Schablonen nicht feststellbar. Für eine genauere Messung der Zylindrizität ist der Einsatz einer Messuhr notwendig. Diese preiswerten, manuellen Prüfmittel sollten in keiner Werkstatt fehlen. Jedoch müssen sie regelmäßig geeicht werden.

Wesentlich präzisere und komfortablere Verfahren zur Messung der Zylindrizität sind die elektronisch-optischen Prüfverfahren. Dazu werden zwei Ansätze verfolgt: Am weitesten verbreitet ist die Messung der Zylindrizität via Laser. Hierbei wird das Produkt in eine Prüfvorrichtung eingespannt. Es wird anschließend beidseitig mit einem Laser abgescannt.

Der besondere Vorteil dieser Verfahren ist, dass nicht nur Werte gemessen, sondern der Scan in ein bildgebendes Verfahren umgerechnet wird. Das gescannte Produkt wird mitsamt den Abweichungen in seiner Zylindrizität am Bildschirm dargestellt und kann für die QS archiviert werden. Ein weiterer Ansatz der elektronisch-optischen Messung von Zylindrizität ist die optische 3D Streifenprojektion.

Hersteller Prüfmittel für Zylindrizität

Für die taktile Messung der Zylindrizität haben die Unternehmen ATRON und die Würth-Eigenmarke ORION sehr interessante Produkte. Sie überzeugen vor allem durch einfache, manuelle Handhabung, hohe Messspräzision und einen interessanten Preis.

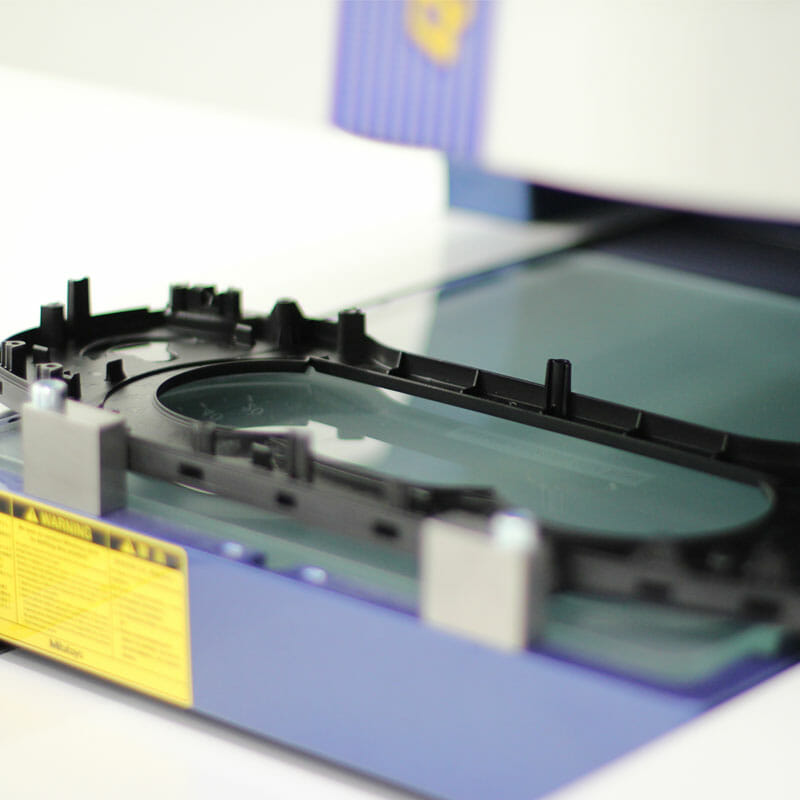

Ein Gerät zur taktilen Messung der Zylindrizität mit elektronischer Auswertung wird vom Unternehmen MITUTOYO angeboten.

Noch einen Schritt weiter geht der Ansatz von RICHTER MESSELEKTRONIK. Dieses Unternehmen bietet Lösungen, welche die Einhaltung der Toleranzen bei der Zylindrizität bereits während dem Produktionsprozess gewährleisten. Mit dem Lünetten-Messelektronik-Verfahren wird die Toleranzkontrolle zum Teil des Produktionsprozesses und garantiert damit eine maximale Produktionssicherheit.

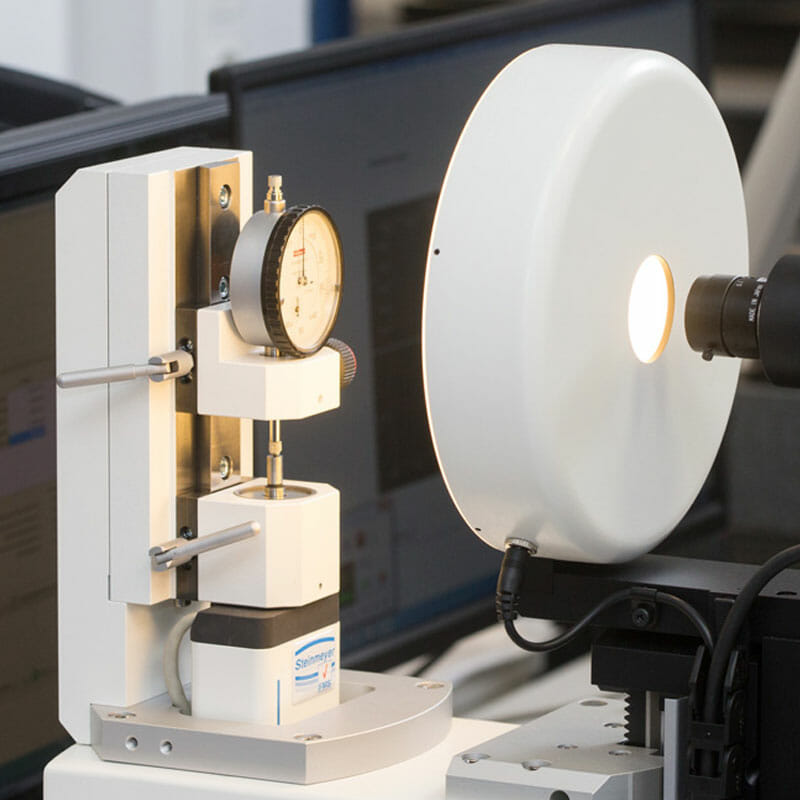

Optische Prüfgeräte sind vom Unternehmen VICIVISION Optical Measuring Machines verfügbar. VICIVISION ist vor allem für großformatige Produkte ausgerichtet. Die Geräte von VICIVISION erlauben auch ein segmetiertes Messen der Zylindrizität. So können auch besonders komplexe Produkte, wie beispielsweise Kurbelwellen von Ottomotoren, auf die Präzision der einzelnen, zylindrischen Segmente genau überprüft werden.

Die Lösungen von VICIVISION sind kompakt genug, um direkt an der Produktionsmaschien installiert werden zu können. Damit kann der Prüfprozess direkt in den Produktionsproszess mit eingebunden werden. Der Prüfvorgang ist in der Regel einschließlich Einspannen und Ablegen wesentlich kürzer, als der Zerspanungsprozess.

Mit diese Lösung kann eine 100% Kontrolle der gefertigten Produkte ohne zusätzlichen Zeitverlust umgesetzt werden. Einen ähnlichen Ansatz bietet das Unternehmen TESA SCAN.