Norm für Oberflächen

Die DIN ISO 4287/1 ist die Norm für die Benennungen, Definitionen und Kenngrößen der Oberflächenbeschaffenheit im Hinblick auf gemittelte Rautiefe.

Sie bildet gemeinsam mit der DIN EN ISO 4288 die Norm für Geometrische Produktspezifikationen (GPS) und die Anwendung des Tastschnittverfahrens.

Die DIN EN ISO 4288 ergänzt die DIN ISO 4287/1 um die Regeln und Verfahren zur Beurteilung der Oberflächenbeschaffenheit.

Oberflächen-Normen mit gemittelter Rautiefe

Die Norm DIN ISO 4287/1 definiert die Schnitte und Profile, welche ein Oberflächenprofil haben kann.

Darüber hinaus wird eine Reihe von Kenngrößen definiert, welche das Oberflächenprofil in vertikaler, horizontaler oder aus beiden kombinierten Richtungen beschreiben.

Die Charakterisierung der geometrischen Struktur der jeweiligen Profile stammen aus dem Primärprofil, dem Rauheitsprofil und dem Welligkeitsprofil. Dabei wird die Frage nach praktischer Tauglichkeit in der Industrie nicht berücksichtigt, sondern eine rein empirische Festlegung der Kenngrößen getroffen.

Um die in der DIN ISO 4287/1 festgelegten Kenngrößen tauglich für die Praxis zu machen, werden die in der Norm ISO 4288 benannten Verfahren empfohlen. Die DIN ISO 4287/1 hat damit eher den Status einer „Norm zur Verständigung“ denn zur Vorgabe von Herstellungs- und Prüfmethoden.

Das Tastschnittverfahren in der gemittelten Rautiefe

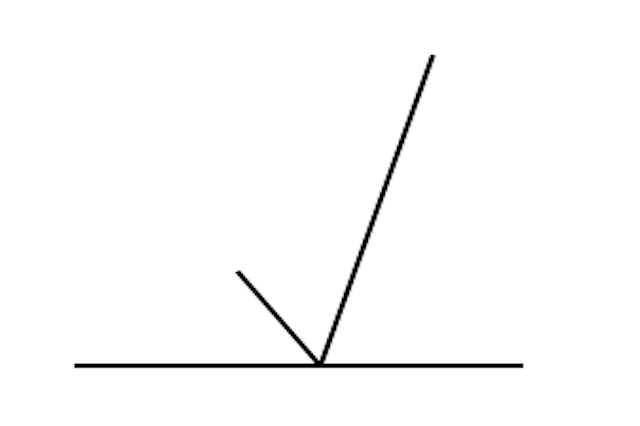

Mit dem Tastschnittverfahren wird mit Hilfe eines Messgeräts die Struktur einer Oberfläche analysiert und beschrieben.

Sie hat in der Rauheitsmessung eine große Bedeutung und wird deshalb in den Normen DIN ISO 4287/1 und ISO 4288 ausdrücklich benannt. Alternativen zum Tastschnittverfahren sind beispielsweise Laserscan oder auch photographische Verfahren.

Das Tastschnittverfahren arbeitet mit mechanisch-sensorischen Tastschnittgeräten, in der Rauheitsmessung „Perthometer“ genannt. Dabei wird ein Tastkopf mit Diamanspitze über eine zu untersuchende Oberfläche geführt.

Mit Hilfe von einfachen Hebeln und angeschlossenen Abstandssensoren lässt sich so die mikroskopischen Erhebungen in meßbare Größen umwandeln, ohne dass dabei ein Verlust der Genauigkeit entsteht.

Unter Einhaltung einer gleich bleibenden Geschwindigkeit wird so die tatsächliche IST-Oberfläche sensorisch erfasst und kann durch ein EDV-System analysiert, graphisch dargestellt und ausgewertet werden.

Die modernen Geräte geben dabei in der Regel die genormten Rauheitskenngrößen automatisch aus.

Gemäß DIN 4768 werden die Rauheitskenngrößen folgendermaßen unterschieden:

- Mittenrauwert

- Einzelrautiefe

- Gemittelte Rautiefe

- Maximale Rautiefe

Der Mittenrauwert RA ist ein arithmetischer Mittenwert, der sich aus den Abständen eines Rauheitsprofils aus der mittleren Linie innerhalb einer Messstrecke errechnet.

Die Einzelrautiefe Zi ist der Abstand zweier Parallelen, welche innerhalb der Einzelmessstrecke den höchsten und den tiefsten Punkt entlang der mittleren Linie berühren.

Die gemittelte Rautiefe Rz verwendet fünf aneinander grenzende, einzelne Messstrecken. Daraus ermittelt sie einen arithmetischen Mittelwert.

Die Maximale Rautiefe Rmax ist die größte gemessene Amplitude innerhalb einer gesamten Messstrecke.

Bildung der gemittelten Rautiefe

Die gemittelte Rautiefe wird Rz abgekürzt. Aufgrund ihres Messverfahrens wird sie auch „Zehnpunkthöhe“ genannt.

Sie wird ermittelt, indem eine definierte Messstrecke in sieben einzelne, aufeinander folgende Messstrecken aufgeteilt wird.

Die im Tastschnittverfahren angewendeten Prozesse benötigen für die Gauß´sche Verteilung die beiden zusätzlichen, äußeren Messstrecken, die im weiteren Verlauf der Messung aber ignoriert werden. Relevant für die Ermittlung der gemittelten Rautiefe sind deshalb nur die fünf Messstrecken in der Mitte.

Anschließend wird jede einzelne Messstrecke nach ihrem maximalem und minimalem Wert untersucht. Die Werte werden voneinander subtrahiert. Das Ergebnis ist eine jeweilige Einzelrautiefe.

Die gemittelte Rautiefe ist nun der Mittelwert aus diesen fünf Einzelrautiefen. Da entlang der Einzelstrecken jeweils ein „Berg“ und ein „Tal“ ermittelt werden, sind insgesamt zehn Punkte zur Messung der gemittelten Rautiefe notwendig.

Daraus entstand der zusätzliche Name „Zehnpunkthöhe“, wogleich dieser mit der Einschränkung „Höhe“ nicht optimal gewählt ist.

Gemittelte Rautiefe in der Praxis

Die gemittelte Rautiefe ist in der Praxis zur qualitativen Messung von Lagerflächen und Gleitsitzflächen heran gezogen werden.

Außerdem ist spielt sie bei Passungen eine große Rolle, vor allem, wenn sie sich um Presspassungen handeln.