Passungen gewährleisten und Vibrationen senken mit dem Rundlaufprüfgerät

Das Rundlaufprüfgerät ist ein standardmäßig verwendetes Prüfinstrument zur Kontrolle von rotationssymmetrischen Bauteilen.

Es dient zur Prüfung zahlreicher Parameter. Das Rundlaufprüfgerät ist als Stand-Alone oder als integrierter Kontrollapparat verfügbar.

mini-font-size=“ font_color=“ color=“ id=“ custom_class=“ template_class=“ av_uid=’av-khbt0i2n‘ sc_version=’1.0′ admin_preview_bg=“]

Definition Rundlauf

Die radiale Toleranz gibt an, in welchem Bereich sich das IST-Profil eines rotierenden Bereichs bewegen darf. Im Unterschied zu den Form- und Lagetoleranzen ist die radiale Toleranz dynamisch.

Das bedeutet, dass eine festgestellte Abweichung von der Nulllinie auf den gesamten Weg der Drehung übertragen wird. Diese Abweichung darf an keiner Stelle die vorgegebene Toleranz überschreiten.

Die Toleranzen des Rundlaufs werden daher immer doppelt aufgenommen: Sowohl die Drehachse als auch ihre Aufnahme muss sich innerhalb der vorgegebenen Toleranz befinden. Beachtet man dies nicht, können sich die Toleranzen addieren und wieder zu Störungen führen.

Rundlauf bei rotationssymmetrischen Bauteilen

Rotationssymmetrische Bauteile werden auf Drehbänken hergestellt oder zumindest nachbearbeitet. Diese Bauteile haben die Eigenschaft, dass sie sich drehen oder drehende Elemente aufnehmen müssen.

Dabei können kleine Abweichungen in der Toleranz schnell große Auswirkungen haben. Im Wesentlichen ist die Rundlauftoleranz für vier Parameter relevant:

- Passungen

- Gleitsitz

- Vibration

- Koaxialität

Die Rotationsymmetrie stellt zunächst einmal sicher, dass ein rundes Bauteil und seine vorgesehene Aufnahme zueinander passen. Bei der Montage müssen die Bauteile widerstandsfrei ineinander gleiten.

Dabei ist es unerheblich, ob die Bauteile auch zueinander verdreht werden. Wichtig ist bei dieser Passung, dass es gleichgültig bleibt, in welchem Drehwinkel die Bauteile zueinander stehen.

Die Rundlauftoleranz stellt sicher, dass sie sich immer zueinander montieren lassen. Ein typisches Beispiel dafür ist ein Deckel auf einer Blechdose oder ein Lager in seiner Passung.

Der Gleitsitz wird dann wichtig, wenn die Bauteile zueinander verdreht werden. Hierzu zählen beispielsweise alle Wellen-Lager-Kombinationen, insbesondere die Gleitlager. Die Welle muss sich stets frei und ohne zu verkanten in der Lagerschale drehen können.

Dann ist der Gleitsitz gewährleistet. Unterstützt wird diese Drehung im Nachgang zwar durch eine angepasste Schmierung. Der Gleitsitz muss jedoch vorher durch das Rundlaufprüfgerät sicher gestellt sein.

Vibrationen treten auf, wenn rotationssymmetrische Teile bei schnellen Drehgeschwindigkeiten in eine Unwucht geraten. Diese belasten nicht nur das Bauteil selbst sehr stark, sondern die ganze Baugruppe ebenfalls.

Die Rundlauftoleranz nimmt daher bei steigenden Drehgeschwindigkeiten immer weiter ab. Je präziser eine Welle gefertigt wurde, desto schneller kann sie rotiert werden. Das Rundlauf Prüfen nimmt daher in der gesamten Motoren- und Fahrzeugtechnik eine besonders große Stellung ein.

Die Koaxialität ist die Sicherstellung, dass alle Bauelemente auf einer Welle auf der gleichen Drehachse liegen. Auch wenn die Bauteile unsymmetrisch ausgeformt sind, muss ihr Drehpunkt immer deckungsgleich mit der Drehachse der gesamten Welle sein.

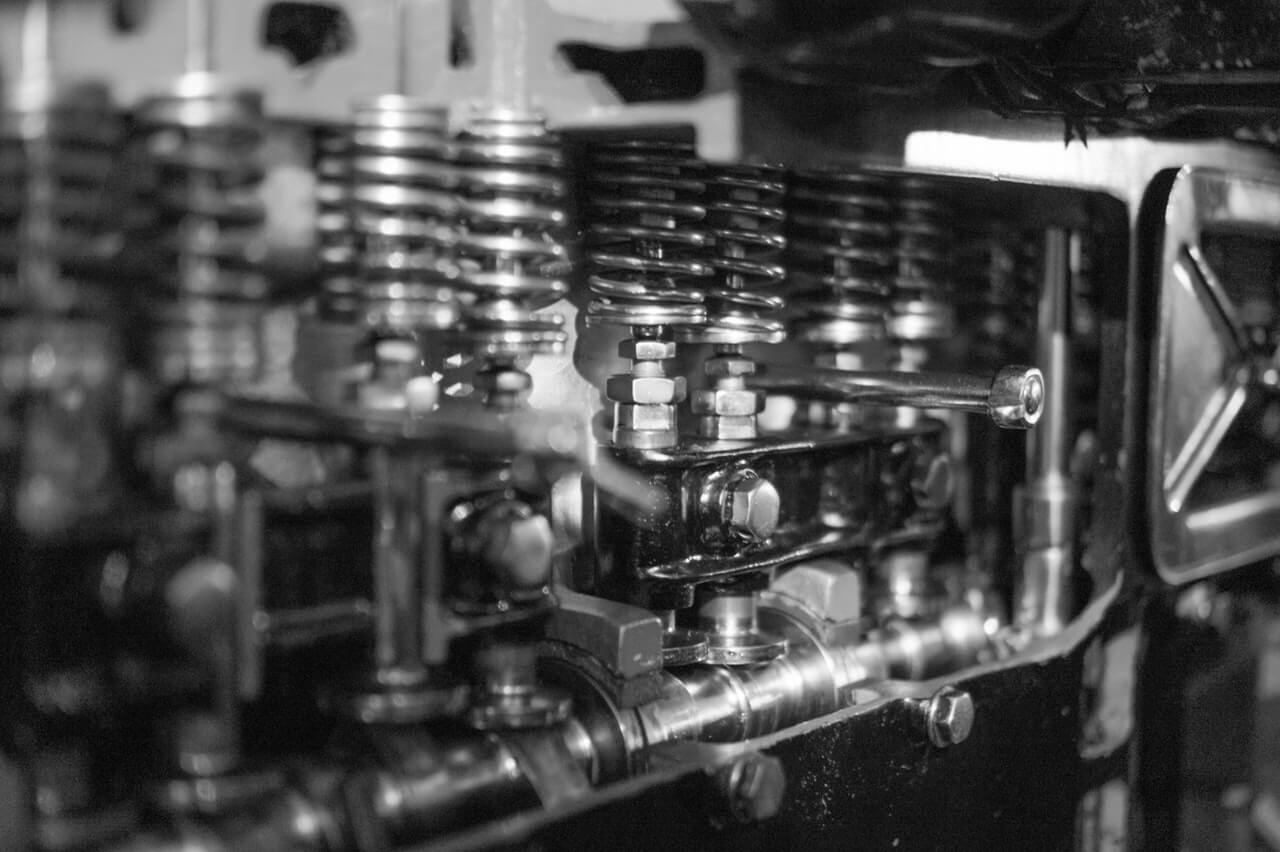

Diese Deckungsgleichheit nennt man „Koaxialität„. Ein typisches Beispiel für Koaxialität sind die Nockenwellen an einem Verbrennungsmotor. Diese zur Ventilsteuerung eingesetzten Wellen haben zahlreiche elliptisch geformte Ausbuchtungen.

Diese Ausbuchtungen sind die Nocken, welche die Ventile in den Motorraum drücken und wieder heraus gleiten lassen. Außerdem haben Nockenwellen Nuten, mit denen sie die Zahnräder oder Riemenscheiben für den Antrieb aufnehmen können. Die Koaxialität stellt sicher, dass sich diese Formabweichungen der Welle exakt dort befinden, wo sie benötigt werden.

Herstellen von einem Rundlauf

Die Herstellung der erforderlichen Rundlauftoleranz geschieht in der Regel auf Drehmaschinen. Auf diesen Zerspanungsgeräten wird ein Bauteil eingespannt und in eine definierte Rotation versetzt.

Während der Rotation fährt ein Zerspanungsmeißel an das Bauteil heran und trägt Material ab. Die dabei entstehenden Späne geben diesen Bearbeitungsmaschinen ihren Namen.

Bei kurzen Bauteilen genügt eine einseitige Einspannung. Je länger das Bauteil wird, desto mehr Maßnahmen müssen gegen einen „Schlag“ ergriffen werden. Bei einseitiger Einspannung wirken auf dem Bauteil während der Bearbeitung Hebelkräfte.

Um diese auszugleichen, werden lange Bauteile mit einem der Drehspindel gegenüber angeordnetem Reitstock eingespannt. Besonders lange Bauteile werden zusätzlich mit einer oder mehreren Pinolen abgestützt. So wird ein Durchhängen verhindert und die Herstellung von Rundlaufgleichheit und Koaxialität unterstützt.

Dem Abtrag durch Meißel sind technische Grenzen gesetzt. Genügen diese zur Herstellung der gewünschten Rundlauftoleranznicht, stehen werkzeuglose Verfahren bereit.

Schleifen, Läppen und Polieren arbeiten mit abrasiven Verbrauchsmaterialien, um den gewünschten Rundlauf und die erforderliche Koaxialität des Bauteils zu erreichen.

Das ständige Rundlauf prüfen wird dabei beim Bearbeiten der rotationssymmetrischen Teile immer wichtiger, je näher man der gewünschten Toleranz kommt.

Störungen vom Rundlauf

Ein Rundlauf kann durch verschiedene Einflussfaktoren gestört werden:

- Elastische Verformung beim Einspannen

- Defekte Werkstück- oder Werkzeugaufnahme

- Fehlerhaftes Aufbringen der Zerspankraft

- Vorspannungen im Werkstück

- Schwingungen in der Bearbeitungsmaschine

Eine elastische Verformung im Werkstück findet vor allem dann statt, wenn es nicht ausreichend abgestützt wird.

Zu lang ausladende Werkstücke neigen zum Hängen oder Durchhängen. Das macht die Herstellung einer gewünschten Rundlauftoleranz schwierig bis unmöglich.

Wenn die Werkstückaufnahme defekt ist, sitzt die zu bearbeitende Welle nicht zentrisch im Drehpunkt der Bearbeitungsachse.

Statt einer gleichförmigen, radialen Rotation führt die Welle eine exzentrische Bewegung aus. Das führt dazu, dass das Drehprofil nicht rund, sondern elliptisch wird.

Die Anpresskraft des Zerspanmeißels muss gleichförmig sein. Sonst droht ebenfalls, dass die Welle nicht radial, sondern elliptisch bearbeitet wird.

Besonders problematisch an Fehlern bei der Werkstückaufnahme oder der Anpresskraft ist, dass dabei Resonanzen entstehen können. Diese verschlimmern ein Ergebnis schnell so weit, dass das Produkt nicht mehr zu retten ist. Bei hohen Geschwindigkeiten droht außerdem ein Bruch der Welle, welche eine große Verletzungsgefahr der umstehenden Mitarbeiter mit sich bringt.

Vorspannungen im Werkstück treten auf, wenn beim Gießen, Walzen oder Glühen Fehler gemacht wurden. Spannungen in einem Werkstück wirken immer von außen nach innen. Wenn durch das Drehen die äußere, gespannte Schicht abgetragen wird, kann die Entspannung die Eigenschaften des Werkstücks stark verändern. Es kann plötzlich wesentlich elastischer werden oder an Koaxialität verlieren.

Schwingungen in der Bearbeitungsmaschine deuten auf einen Lagerschaden oder auf eine schlechte Befestigung mit dem Untergrund hin. Deshalb sollte eine Drehmaschine stets auf einem massiven Fundament stehen, um Eigenschwingungen und äußere Vibrationen gut abfangen zu können.

Funktionsweise von einem Rundlaufprüfgerät

Das Rundlaufprüfgerät wird in drei Ausführungen angeboten:

- mechanisch

- elektromechanisch

- optisch

Ein mechanisches Rundlaufprüfgerät ist ein sehr traditionelles Hilfsmittel, welches praktisch seit Beginn der Zerspanungstechnik im Einsatz ist. Es besteht aus einer Messuhr und einem Prüfkopf.

Der Prüfkopf ist ein kleines Rad oder eine Kugelspitze, welche an einer Achse verbunden ist. Diese Achse sitzt gleitend in einer Führung. Am Ende der Achse befindet sich eine kleine Zahnstange.

Auf diese Zahnstange greift ein Zahnrad zu. Das Zahnrad ist wiederum mit dem Zeiger in der Messuhr verbunden. Je nach Übersetzung kann die Messuhr damit mehr oder weniger feine Abweichungen im Rundlauffeststellen.

Ein elektromechanisches Rundlaufprüfgerät hat ebenfalls einen mechanischen Prüfkopf. Deren Ergebnisse beim Abtasten können aber über unterschiedliche Wege in elektronische Signale umgewandelt werden.

Manche Geräte haben dazu ein Potenziometer. Andere arbeiten mit gegeneinander wirkenden Magnetfeldern. Das elektromechanische Rundlaufprüfgerät ist vor allem für die automatisierte Messung vorteilhaft.

Mit eingestellten Parametern erkennt die Maschine selbst, welches Bauteil sich innerhalb der Toleranz befindet und welches Ausschuss ist bzw. in die Nacharbeit muss.

Ein rein optisch arbeitendes Rundlaufprüfgerät hat gegenüber den mechanischen und elektromechanischen Verfahren zum Rundlauf prüfen einen erheblichen Vorteil: Es prüft die Rundlauftoleranz und die Koaxialität, ohne das Bauteil dabei zu berühren. Daraus ergeben sich neue Möglichkeiten:

- Rundlauf prüfen bei hohen Drehgeschwindigkeiten

- Koaxialität messen während der Bearbeitung

- Hochpräzises Rundlauf prüfen ohne Störung der Produktion

Das heute verfügbare rein optische Rundlaufprüfgerät arbeitet in der Regel mit gebündeltem Laserlicht.

Rundlaufprüfgerät im Einsatz

Das Rundlaufprüfgerät ist ein wichtiges Messinstrument in der Fertigungsindustrie. Seine Handhabung ist leicht zu lernen. Moderne Geräte haben einen hohen Automatisierungsgrad. Sie ermöglichen das Erkennen von Fehlern in der Toleranz während der Produktion.

Dabei können sie die Ergebnisse auch dahingehend interpretieren, ob das Werkstück die Toleranz bereits unterschritten hat oder ob es sich durch Nacharbeit wieder instand setzen lässt.

Das Prüfen der Koaxialität ist dabei die größere Herausforderung, da unterschiedliche Bauelemente auf einer Welle zueinander in Bezug gesetzt werden müssen. Moderne optische Verfahren haben aber auch dafür schon die passenden Lösungen bereit.

Das macht das Arbeiten mit dem Rundlaufprüfgerät besonders komfortabel und sicher. Mit einem definierten Rundlauf arbeiten die rotierenden Elemente dauerhaft in der gewünschten Weise miteinander.