Werkzeugkorrektur durch Invertierung – virtuell und schnell

Höchste Präzision und maximale Qualität für Ihre Bauteile!

Die Werkzeugkorrektur bietet eine innovative Lösung zur Optimierung von Korrekturschleifen durch einen gezielten Soll-Ist-Vergleich und präzise digitale Anpassungen.

Kontaktieren Sie uns unverbindlich und erhalten einen Lösungsvorschlag inkl. Angebot in max. 24 Stunden

Werkzeugkorrektur durch Invertierung – virtuell und schnell

Höchste Präzision und maximale Qualität für Ihre Bauteile!

Die Werkzeugkorrektur bietet eine innovative Lösung zur Optimierung von Korrekturschleifen durch einen gezielten Soll-Ist-Vergleich und präzise digitale Anpassungen.

Kontaktieren Sie uns unverbindlich und erhalten einen Lösungsvorschlag inkl. Angebot in max. 24 Stunden

Was ist Werkzeugkorrektur?

Werkzeugkorrektur bezeichnet den Prozess der gezielten Anpassung von Werkzeuggeometrien, um Maßabweichungen zwischen dem gefertigten Bauteil und der gewünschten Soll-Geometrie auszugleichen.

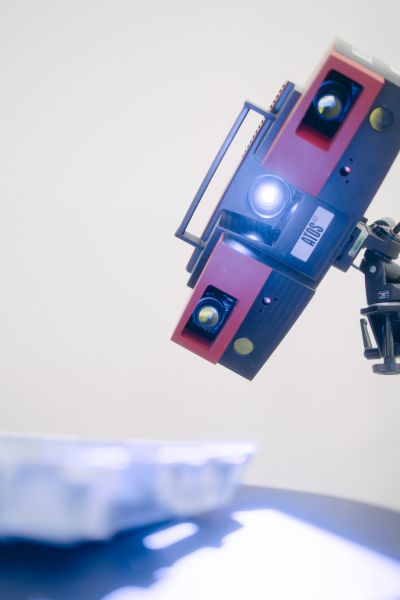

Dabei wird die Ist-Geometrie des Bauteils beispielsweise durch taktile oder optische 3D-Messtechnik erfasst und mit dem CAD-Modell verglichen. Abweichungen werden analysiert und in Korrekturdaten übersetzt, die zur Optimierung des Werkzeugs führen.

Ein moderner Ansatz ist die virtuelle Werkzeugkorrektur, bei der die Abweichungen digital invertiert und direkt in das CAD-Modell des Werkzeugs eingearbeitet werden. So können zukünftige Bauteile passgenau gefertigt werden und das ohne unnötige Korrekturschleifen.

Die Werkzeugkorrektur ist ein zentraler Schritt zur Qualitätssicherung in der Serienproduktion und trägt dazu bei, Zeit, Material und Kosten zu sparen.

3D-Scan zur Aufnahme der Ist-Geometrie

Die Vorteile von Werkzeugkorrektur

Präzise Ist-Geometrie-Erfassung

Durch modernste 3D-Scans und Computertomographie erfassen wir die exakte Geometrie Ihrer Bauteile und erstellen daraus eine zuverlässige STL-Datei.

Gezielte Korrektur und Optimierung

Unsere Werkzeugkorrektur passt CAD-Modelle durch lokale Anpassungen präzise an, sodass alle Anforderungen und Spezifikationen erfüllt werden. Der Ablauf erfolgt dabei virtuell.

Sichere Validierung und Qualitätssicherung

Ein abschließender Soll-Ist-Vergleich garantiert, dass alle Bauteile den geforderten Standards entsprechen und langfristige Funktionalität gesichert ist.

Wenn Sie uns kontaktieren, dann sprechen Sie immer direkt mit Ihrem Ansprechpartner für Werkzeugkorrektur. Keine Call-Center-Warteschleifen, sondern kompetente Messtechniker.

Referenzen

Der Prozess der Werkzeugkorrektur im Detail

1. Erfassung der Ist-Geometrie (STL)

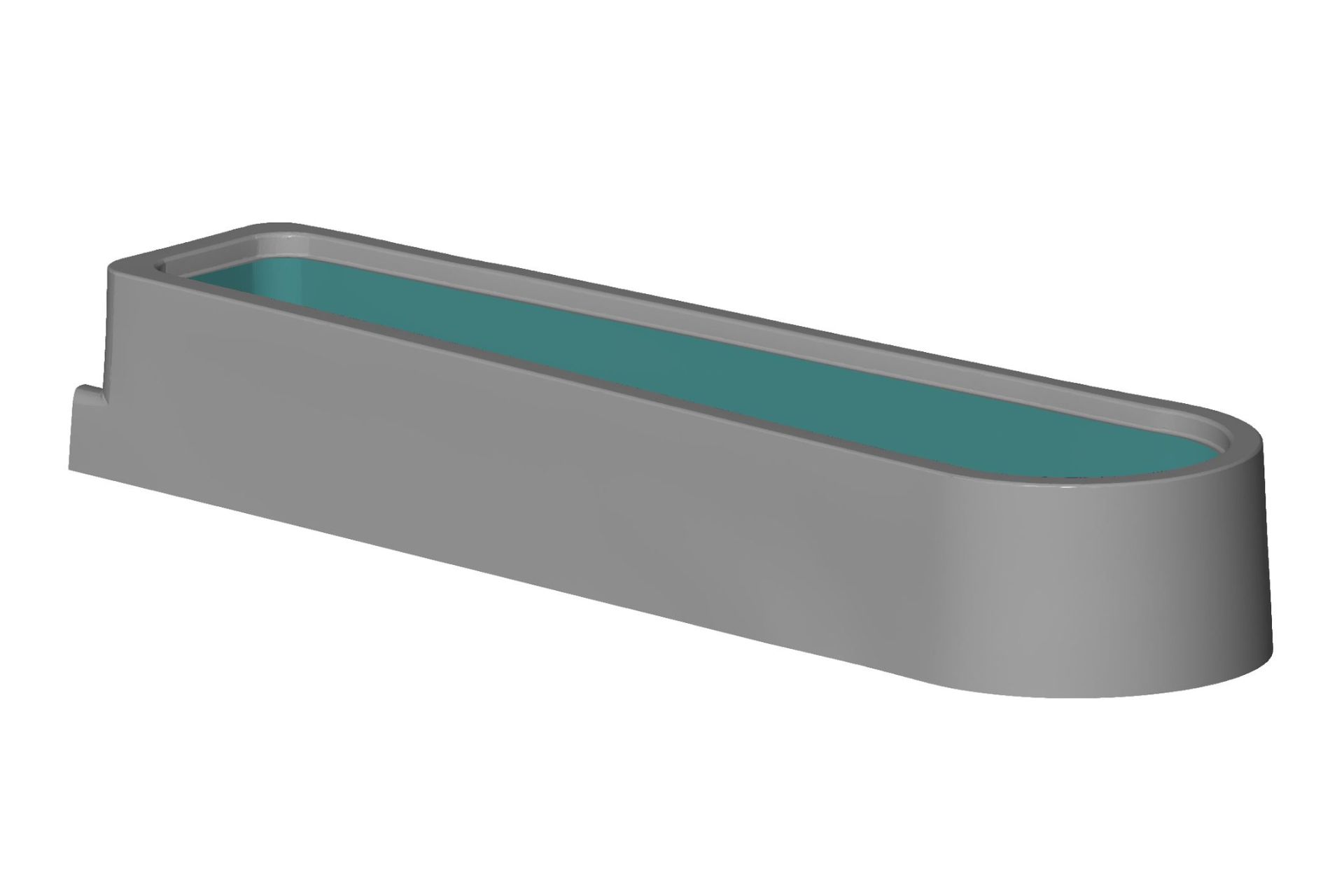

Aufnahme der Ist-Geometrie der gefertigten Bauteile mittels 3D-Scan oder eines vergleichbaren Verfahrens in Form von STL-Daten. Die Erfassung erfolgt an Bauteilen, die mit dem aktuellen Werkzeug hergestellt wurden, um eine realitätsnahe Datengrundlage für die Analyse zu schaffen.

2. Geometrieanalyse (Soll-Ist-Vergleich)

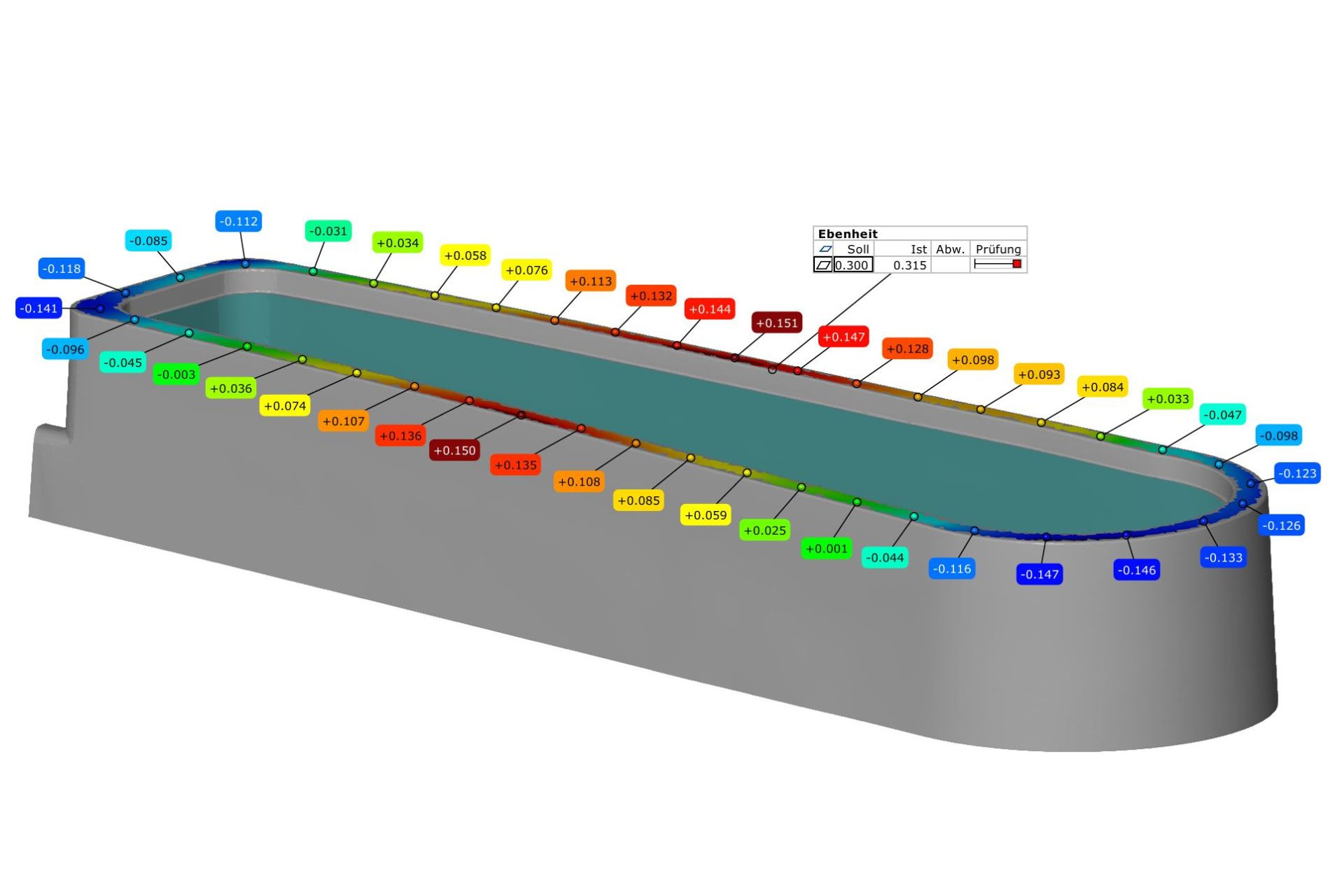

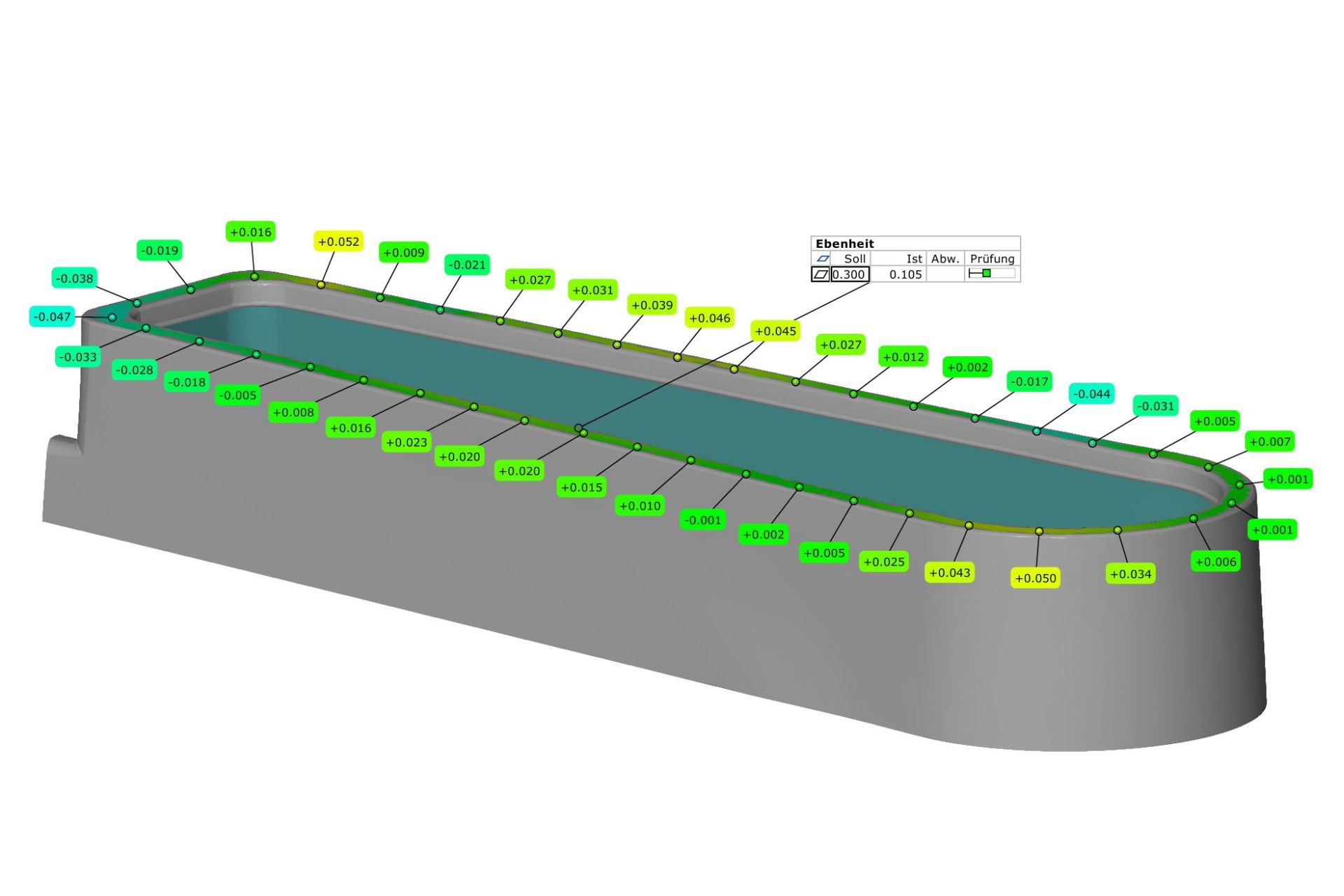

Detaillierte Analyse der gefertigten Bauteile anhand eines Soll-Ist-Vergleichs, z. B. durch Flächenvergleich oder andere Geometriemessmethoden. Ziel ist es, Abweichungen zwischen Soll- und Ist-Geometrie zu identifizieren und kritische Bereiche zu lokalisieren, die außerhalb der geforderten Toleranzen liegen.

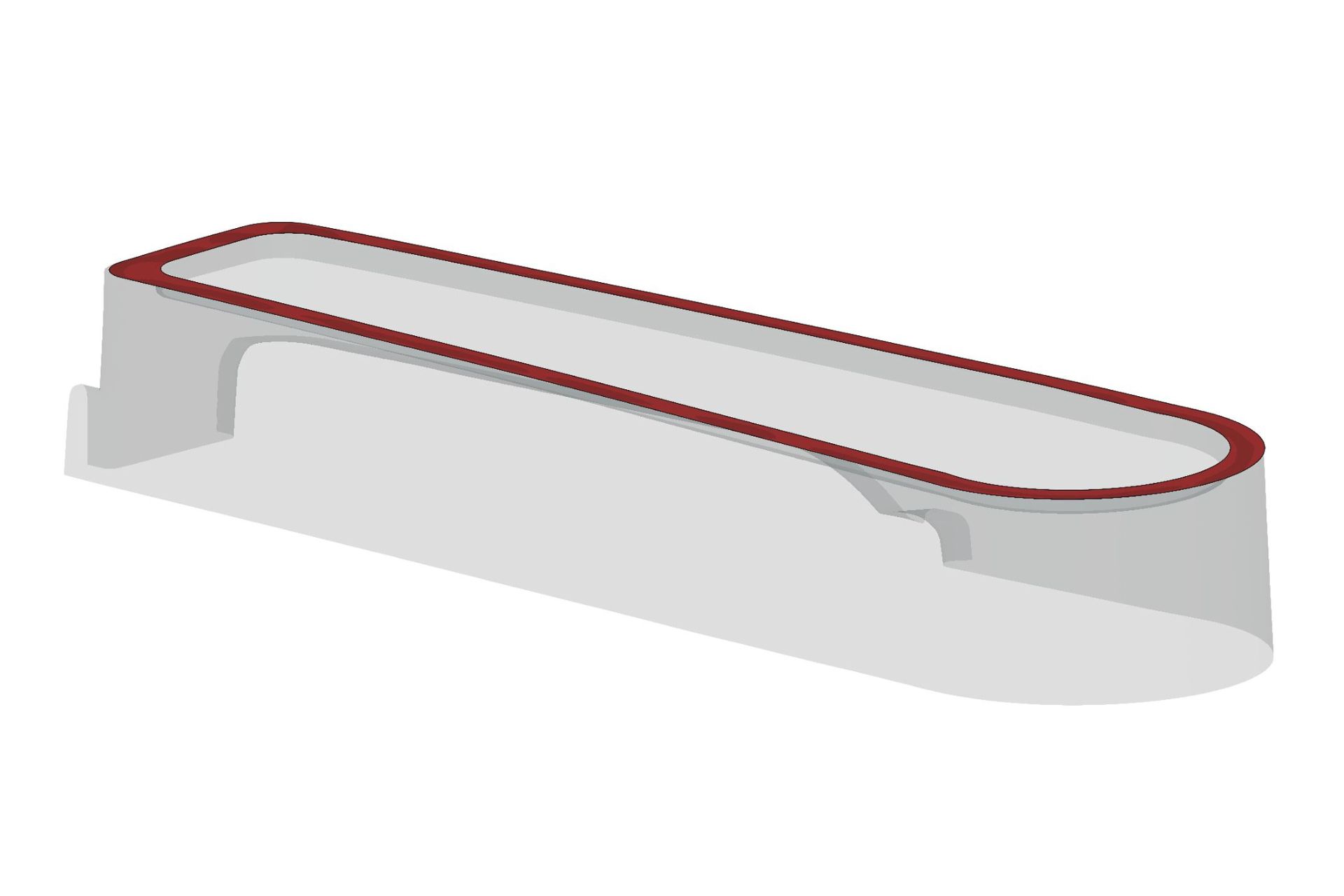

3. Festlegung der lokalen Korrekturbereiche

Bestimmung und Definition der spezifischen Bereiche, die korrigiert werden müssen, um die Anforderungen an Form- und Lagetoleranzen zu gewährleisten und die Funktionalität des Endprodukts sicherzustellen. Diese Phase ist essenziell, um sicherzustellen, dass alle kritischen Bauteilbereiche innerhalb der Spezifikationen liegen.

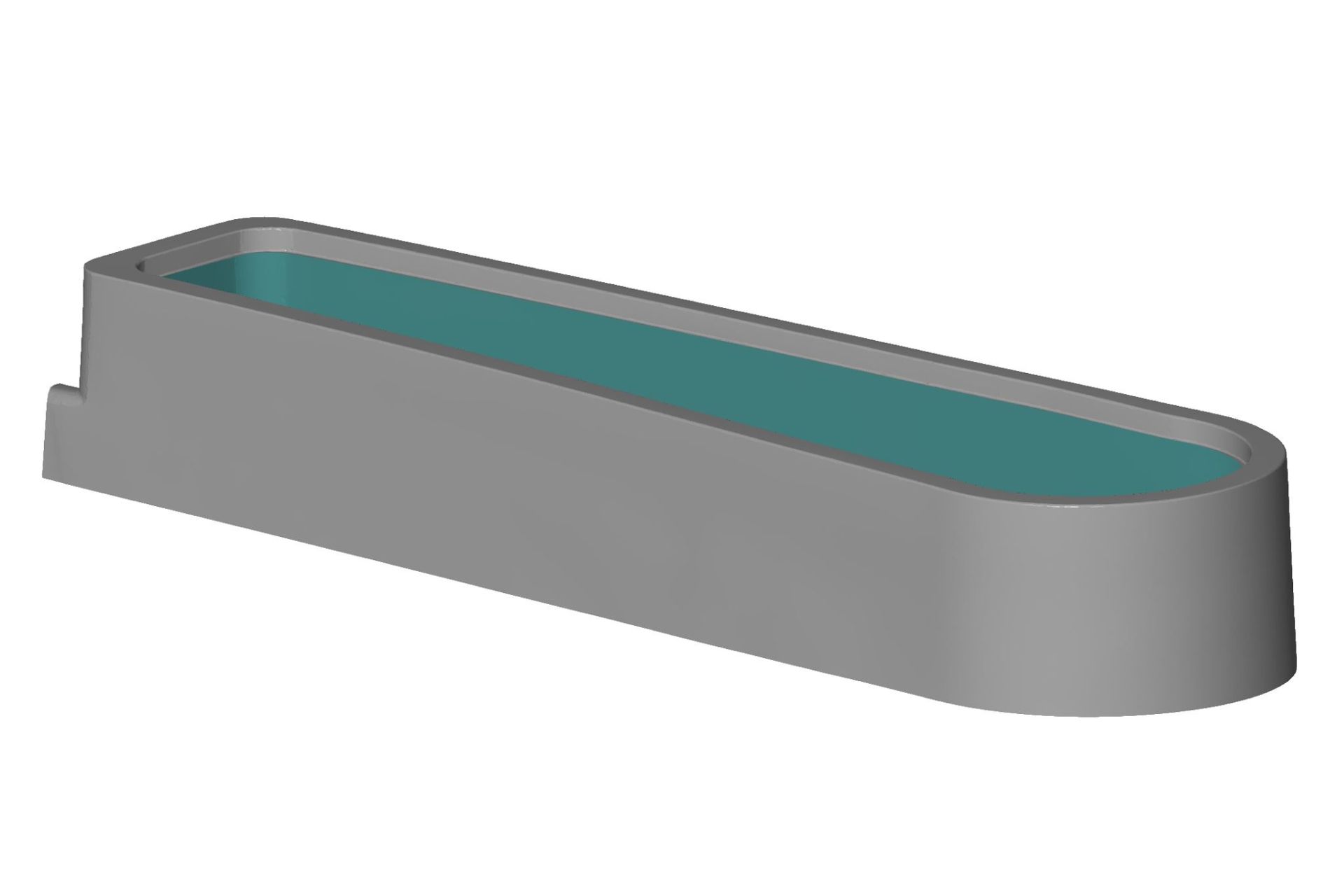

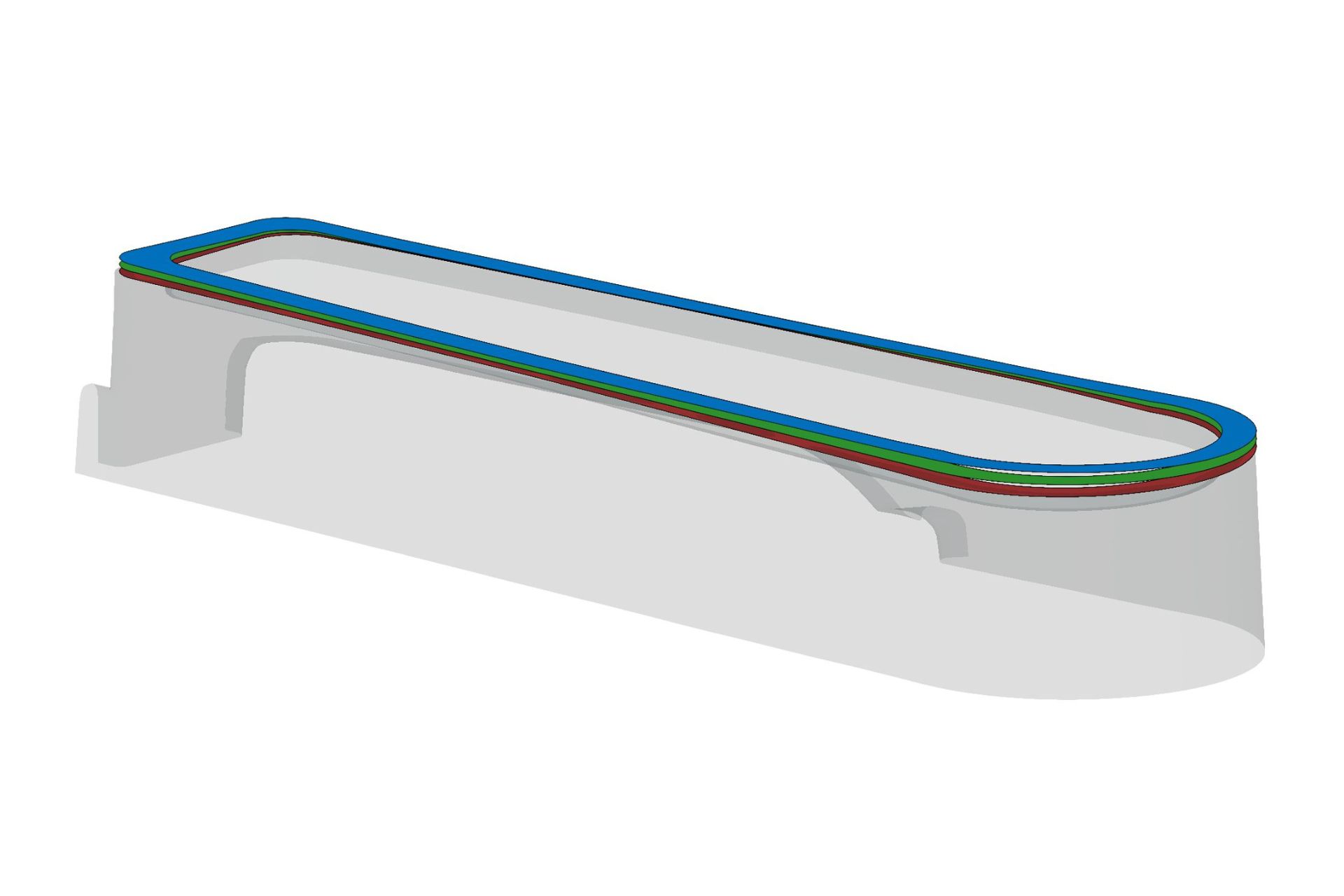

4. Korrektur des Bauteil-CAD-Modells durch Invertierung

Anpassung des CAD-Modells des Bauteils in den identifizierten Korrekturbereichen durch gezielte Invertierung (Spiegelung). Diese Methode basiert auf den Ergebnissen des Soll-Ist-Vergleichs und ermöglicht eine präzise Anpassung der Werkzeuggeometrie, um Abweichungen zu kompensieren und die gewünschte Endgeometrie zu erreichen.

5. Erfassung der Ist-Geometrie des korrigierten Werkzeugs

Erfassung der Ist-Geometrie der mit dem korrigierten Werkzeug gefertigten Bauteile, wiederum mittels 3D-Scan oder vergleichbarer Verfahren. Dieser Schritt dient dazu, die Änderungen und die angepasste Geometrie zu dokumentieren und bildet die Basis für die finale Validierung der vorgenommenen Korrekturen.

6. Geometrieanalyse und Validierung der Korrekturmaßnahmen

Erneute Analyse der Ist-Geometrie der neu gefertigten Bauteile mittels Soll-Ist-Vergleich, um die Wirksamkeit der Korrekturen zu überprüfen. Dieser Validierungsschritt stellt sicher, dass das korrigierte Werkzeug die Bauteilqualität wie spezifiziert erfüllt und die erforderlichen Geometrieanforderungen einhält.

Sie sind unsicher, welche Option zu Ihnen passt? Kontaktieren Sie uns gerne unverbindlich und lassen sich Ihre Fragen von einem Messtechniker beantworten.

Jahre 3D Messtechnik

Erfahrung

Erfolgreich abgewickelte

Projekte

24 Stunden max. bis Sie ein

Angebot erhalten

Was ist der Unterschied zwischen Werkzeugkorrektur und virtueller Werkzeugkorrektur?

Werkzeugkorrektur ist der übergeordnete Begriff für sämtliche Maßnahmen, mit denen ein Werkzeug angepasst wird, um Abweichungen zwischen der tatsächlichen und der gewünschten Bauteilgeometrie auszugleichen. Diese Korrekturen erfolgen klassisch oft iterativ: Also durch Testläufe, manuelle Nachbearbeitung und schrittweise Optimierung direkt am Werkzeug oder an Probestücken.

Die virtuelle Werkzeugkorrektur (VWK) hingegen geht einen entscheidenden Schritt weiter: Sie basiert auf einem digitalen, präzisen Verfahren, bei dem die Ist-Geometrie eines gefertigten Bauteils per 3D-Scan erfasst und mit der Soll-Geometrie verglichen wird. Abweichungen werden gezielt lokalisiert, digital invertiert und direkt in das CAD-Modell des Werkzeugs eingearbeitet. Dadurch wird das Werkzeug im nächsten Fertigungsschritt automatisch so korrigiert, dass das resultierende Bauteil maßhaltig ist – ganz ohne zeitraubende Testläufe.

Anpassung eines CAD-Modells

Häufig gestellte Fragen zur Werkzeugkorrektur

Was ist virtuelle Werkzeugkorrektur?

Die virtuelle Werkzeugkorrektur ist ein computergestütztes Verfahren zur Anpassung von CAD-Modellen, das präzise Abweichungen zwischen Soll- und Ist-Geometrien ausgleicht. Durch Invertierung kritischer Bereiche werden Werkzeuge optimiert, um Bauteiltoleranzen exakt zu erfüllen.

Wie funktioniert der Soll-Ist-Vergleich bei Werkzeugkorrektur?

Beim Soll-Ist-Vergleich in der Werkzeugkorrektur wird die Ist-Geometrie des Bauteils digital erfasst und mit der ursprünglichen CAD-Vorgabe abgeglichen. Abweichungen werden lokalisiert und Korrekturen festgelegt, um eine Übereinstimmung mit den Toleranzen zu gewährleisten.

Welche Vorteile bietet virtuelle Werkzeugkorrektur für Unternehmen?

Die virtuelle Werkzeugkorrektur bietet Unternehmen eine präzise und kosteneffiziente Methode, um Ausschuss und Produktionszeiten zu reduzieren. Durch gezielte CAD-Anpassungen kann die Bauteilqualität erheblich gesteigert und die Entwicklungszeit verkürzt werden, was langfristige Produktionsstabilität gewährleistet.

In welchen Branchen ist Werkzeugkorrektur nützlich?

Werkzeugkorrektur ist besonders vorteilhaft bei technisch komplexen Kunststoffbauteilen. Das digitale Verfahren optimiert Produktionsprozesse, sichert die Maßhaltigkeit und steigert die Produktqualität.

Jetzt unverbindlich Kontakt aufnehmen