Daniel Wilhelm

Ihr 3D-Messtechnik Spezialist für taktile Messtechnik.

– DAMIT DAS PROFIL DIE FORM BEHÄLT

Die Linienformtoleranz ist eine der kleindimensionalsten Toleranzbetrachtungen. Sie konzentriert sich nur auf eine Linie und lässt die Fläche außer acht.

In vielen Fällen ist diese Toleranzbetrachtung hilfreich. Klassische Fälle der Linienformtoleranz sind die

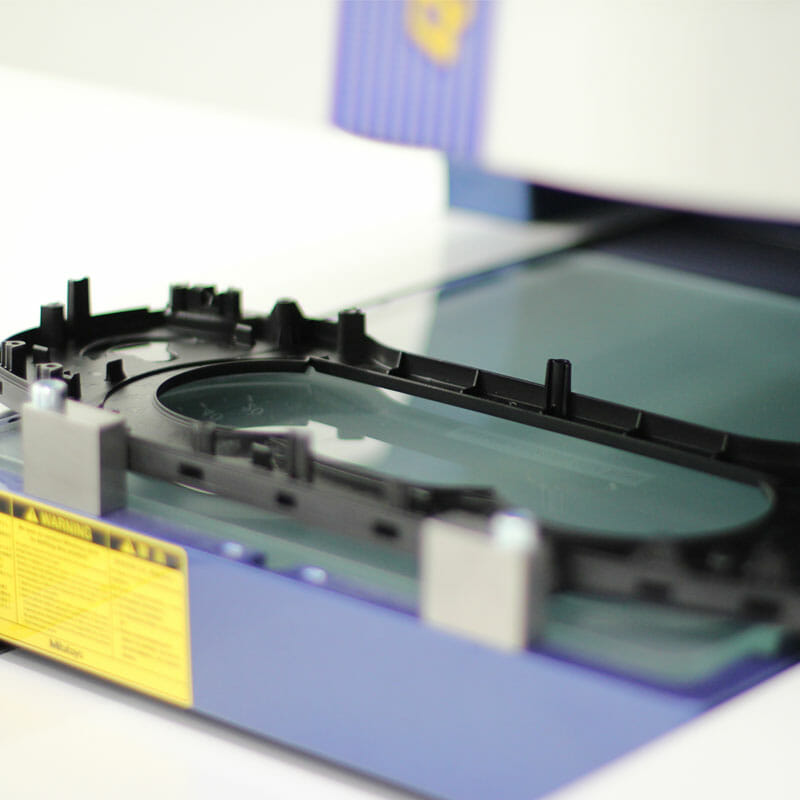

- Validierung von Extrusionsprozessen

- Validierung von langen Zerspanungsbahnen

- Validierung von additiven Produktionsverfahren

Der Hauptvorteil der Linienformtoleranz ist, dass mit einer einfachen Messung ein valider Rückschluss auf das gesamte Bauteil getroffen werden kann.

Linien kommen in einem Bauteil vor allem als Kanten vor. Es spielt dabei keine Rolle ob es sich um eine lineare oder radiale Linie handelt. Die Toleranzbetrachtung einer Linie gilt für jede Form der Kante.

Wenn die Kante durch eine Messung einen Wert aufweist, der außerhalb der gewünschten Toleranz liegt, ergibt sich zwangsläufig auch eine unerwünschte Verformung der umschlossenen Fläche.

Damit ist die Toleranzbetrachtung der Linie ein einfaches und zuverlässiges Verfahren, auch die umschlossene Fläche und damit die gesamte Form des Bauteils zu bewerten.

Klassifikation der Linienformtoleranz

Die Toleranzbetrachtung der Linie gehört zu den Form- und Lagetoleranzen. Sie sind in der ISO 1101 und der ISO 1660 geregelt.

Diese internationalen Normen definieren die Linientoleranz als Verlauf einer Kante innerhalb einer selbst zu definierenden Toleranzzone. Die Herstellungsverfahren müssen gewährleisten, dass diese Toleranzzone stets eingehalten wird.

ISO 1101 und ISO 1660 fordern darüber hinaus nach geeigneten Messverfahren, um die Toleranz jederzeit qualitativ validieren zu können.

Gründe für Toleranzabweichungen

Toleranzen sind nur dann sinnvoll zu definieren, wenn es Gründe für ihre Abweichungen geben kann.

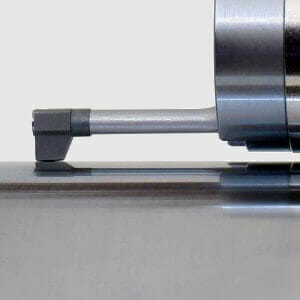

Bei der Linientoleranz sind dies meist typische Verschleißprozesse bei der Herstellung: Abgenutzte Drehmeißel oder Wendeplatten von Fräskronen, Extrusionswerkzeuge mit Kantenverschleiß oder Abweichungen in der Zusammensetzung des Werkstoffs können die Linientoleranzen gefährden.

Die Herausforderung bestand bislang darin, diese Abweichungen früh genug zu bemerken und entsprechend gegensteuern zu können. Ausgemacht werden können Toleranzabweichungen durch diverse Messverfahren, wie zum Beispiel:

Stichproben sind gut – 100% ist besser

Der traditionelle Ansatz für eine Produktionskontrolle war die Stichprobe. Das gilt vor allem bei Großserien. Bei einer Stichprobe wird in genau getakteten Abständen ein Bauteil aus der Produktion entnommen und auf seine Maßhaltigkeit überprüft.

Dafür genügt in vielen Fällen ein einfacher Messschieber. Die Produktionskontrolle hat jedoch immer mit den gleichen Problemen zu kämpfen gehabt: Obwohl das Erfassen und Dokumentieren eines Messwertes keine besonders große intellektuelle Herausforderung ist, waren viele Mitarbeiter mit dem zuverlässigen Durchführen dieses Qualitätsschritts überfordert.

Abweichende Maßhaltigkeit wurde häufig als eigener Fehler missinterpretiert und anschließend zu vertuschen versucht.

Niedrige Qualifikation, Nachlässigkeit und Missinterpretation der Werte haben das Stichproben-Verfahren häufig unbrauchbar gemacht.

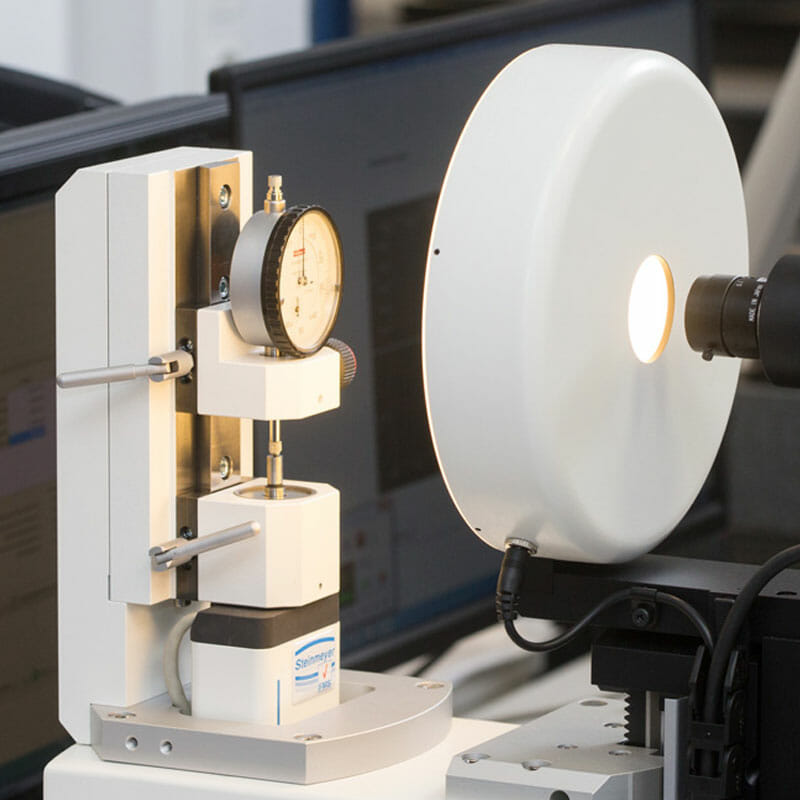

Doch nun steht ein Ansatz zur Verfügung, welcher beliebig große Serien zu 100% kontrollieren kann, ohne dabei auf unqualifizierte Produktionsmitarbeiter zugreifen zu müssen: Die Fotometrie.

Digitale Kamera ersetzt den Messschieber

Die Verbilligung und massenhafte Verbreitung von Digitalkameras macht heute Messverfahren möglich, an die vorher nicht zu denken war.

Mit Hilfe einer Software, großen Datenspeichern und hoch auflösenden Kameras ist die Qualitätssicherung heute in der Lage, jedes einzelne Bauteil nach jedem Produktionsschritt zu vermessen. Diese Verfahren sind auch von der ISO 1101 und der ISO 1660 anerkannt.

Damit ist es durch die Fotometrie möglich, eine Abweichung in der Linientoleranz sofort dort festzustellen, wo sie gerade entsteht. Mehr kann man von einer effizienten Produktionskette nicht erwarten.